金属鋳造プロジェクトのコストを正確に算出するガイド

はじめに

正確なコスト見積りは、あらゆる金属鋳造プロジェクトの成功に不可欠です。試作開発から量産まで、真のコスト構造を把握することで、メーカーは意思決定の精度を高め、設計を最適化し、収益性を維持できます。しかし、金型、材料、工程、後処理、市況要因など多くの変数が絡むため、コスト計算は複雑になりがちです。

本ガイドでは、金属鋳造プロジェクトのコストを算出するための体系的なエンジニアリング手法を提示します。主要なコストドライバーの特定、信頼できる見積り手法の適用、プロジェクト全ライフサイクルにおけるコスト管理の改善に役立ちます。

金属鋳造プロジェクトのコストを正確に算出するには、コアとなるコスト要素を理解することが重要です。金型、材料、加工、仕上げといった各要素が全体予算に影響し、計画段階で慎重に分析する必要があります。本セクションでは、主要なコストドライバーを分解して解説します。

金型・パターン費

金型費は、金属鋳造における最大の初期投資となることが多い項目です。

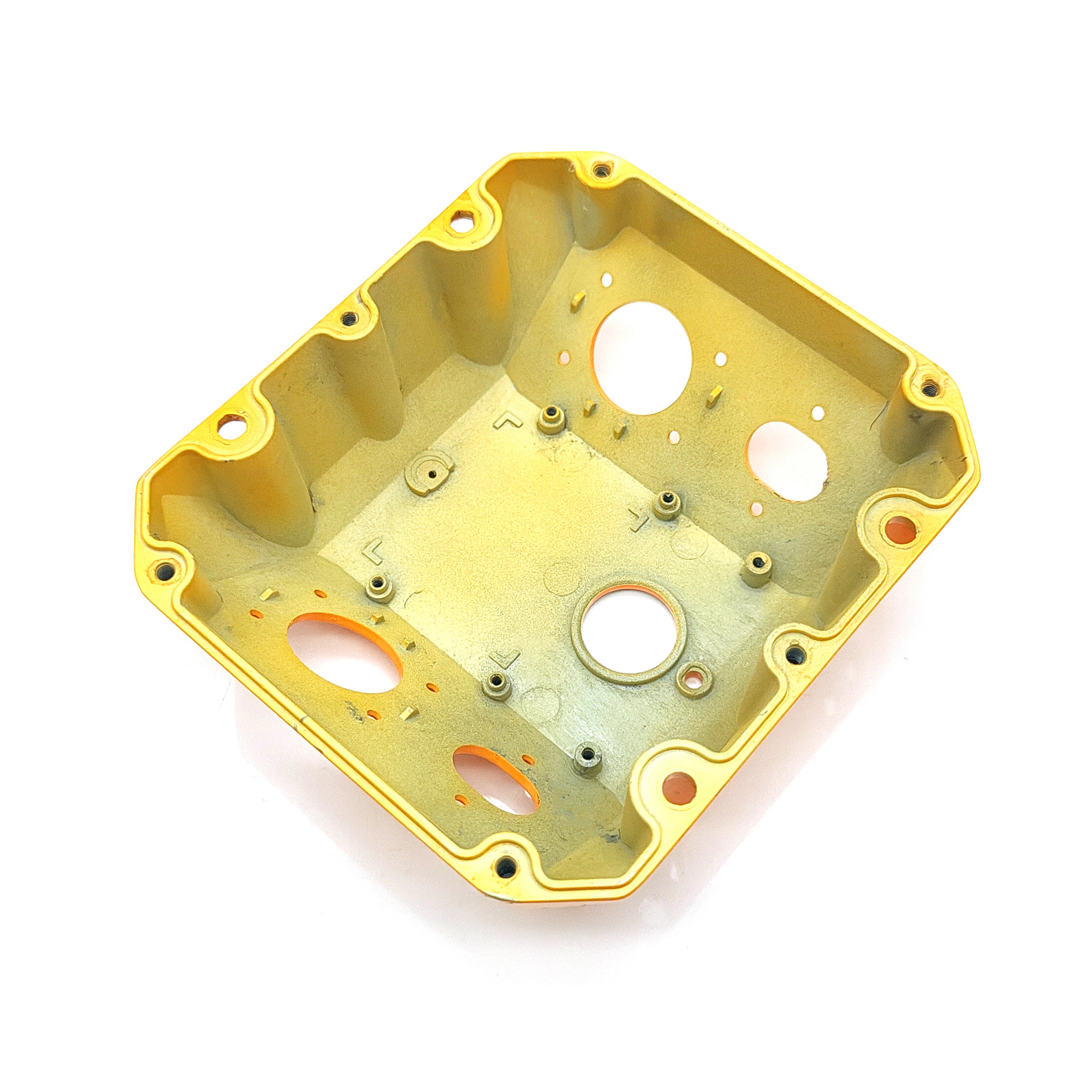

高圧ダイカスト(HPDC)では、高度に設計された鋼製金型が必要となり、部品の複雑さ、サイズ、想定生産量により、$20,000〜$100,000超になる場合があります。

金型費は以下の要因で変動します。

形状(薄肉、アンダーカット、内部空洞など)

表面仕上げ要求

金型材質と寿命(ショット数)

生産量(大量生産用は高耐久設計になり高額化しやすい)

真の部品単価を算出するためには、金型費を想定生産量で償却(アモチ)し、部品単価に配賦することが必須です。

材料費

材料費(原材料費)も鋳造プロジェクトの経済性に大きく影響する要素です。

材料利用率(歩留まり)も重要です。鋳造はニアネットで成形できますが、湯道(ランナー)、押湯(ライザー)、トリミングなどにより、一定のロスが発生します。

材料費の見積り手順:

3Dモデルから製品の正味重量(ネット重量)を算出する。

工程別の標準歩留まりロスを加味する(例:HPDC 5〜15%、重力鋳造/砂型 10〜20%)。

合金の最新単価(kg単価)を掛け合わせる。

適用可能な場合はリサイクル材の活用により、材料コスト効率をさらに改善できます。

工程費(溶解・鋳造・仕上げ)

工程費には、労務費、エネルギー費、設備償却、間接費(オーバーヘッド)が含まれます。主な検討ポイントは次の通りです。

溶解エネルギー費:融点が高い合金(例:銅合金)ほどコストが上がりやすい。

サイクルタイム:HPDCは秒単位で短い一方、砂型鋳造や精密鋳造は工程が長く(時間〜日単位)、コスト構造が異なる。

工程による労務負荷の差(砂型は手作業比率が高く、HPDCセルは自動化で労務費を抑えやすい)。

後工程(後処理)も鋳造コストの大きな割合を占める場合があります。

さらに、重要部品では検査・品質保証(QA)費用も必ず見込むべきです。例:CMM測定、内部欠陥向けX線検査など。

鋳造コスト見積り精度に影響する要因

金属鋳造プロジェクトのコスト見積りを正確にするには、コスト変動を生む変数を理解する必要があります。以下の要因は見積り精度に大きく影響し、見落とすと過小見積りや予期せぬコスト超過につながります。

生産量と規模の経済

生産量はコスト最適化に最も影響する要因の1つです。

小ロット製造や試作では、金型費が部品単価に占める比率が大きくなります。この場合、CNC加工や砂型鋳造の方が経済的になることがあります。

生産量が増えるほど、固定費(主に金型費)がより多くの部品へ分散され、HPDCや重力鋳造では部品単価が大きく下がります。

規模の経済を理解することは、適切な工法選定と、ライフサイクル全体のコストモデル構築に不可欠です。

形状と複雑度

部品の複雑度は、次の要素を直接押し上げます。

金型費:コア、スライド、可動部が増えるほど金型が複雑化し高額化。

サイクルタイム:複雑形状ほど充填速度の制御、冷却管理、凝固時間が必要になりやすい。

二次加工:薄肉、深いポケット、微細形状は後加工や表面処理が増えやすい。

特にコンシューマー電子機器筐体のような精密部品では、複雑度由来のコストを見落とすと大きな差が生じます。

公差と品質要求

厳しい公差と高い品質要求は追加コストを発生させます。

±0.1 mm未満の公差を満たすには、HPDC品でも後加工が必要になることが多い。

アルマイトや粉体塗装など複合仕上げは別途予算化が必要。

航空宇宙・医療など高付加価値分野では、CMM、X線、CTなど包括的なQAが要求される。

品質関連コストは、検査費だけでなく、スクラップ率や手直し(リワーク)も含めてTCOとして捉えることが重要です。

サプライチェーンとリードタイム

外部要因(市況・供給事情)もコスト変動を引き起こします。

原材料価格:アルミ、亜鉛、銅合金などは世界的な相場変動の影響を受けるため、計画中も頻繁に更新すべきです。

物流:複雑な供給網は安全在庫や特急輸送が必要となり、コスト増につながります。

短納期対応:金型特急、残業対応、緊急立上げなどは加急費(プレミアム)として見積りへ反映する必要があります。

これらを体系的にモデル化することで、鋳造プロジェクトのコスト予測精度を大きく向上できます。

コスト算出プロセス:ステップ別ガイド

構造化された見積り手順により、見落としを防ぎ、現実的かつ説明可能なコスト予測を作成できます。以下は金属鋳造コストを正確に算出するための実務フレームワークです。

プロジェクト範囲と要件の定義

見積りは、前提条件の明確化から始まります。

生産量:試作/小ロット/量産

材料:アルミ合金、亜鉛合金、銅合金、特殊金属

要求公差:後加工・検査費に直結

表面仕上げ:鋳肌、アルマイト、粉体塗装、塗装など

品質・認証:CMM、X線検査、PPAP、航空宇宙トレーサビリティなど

入力が詳細であるほど、見積り精度は高くなります。

適切な鋳造プロセスの選定

工法選定はコストと技術成功の両方に直結します。

砂型鋳造:試作や大型・単純形状でコスト効率が高い

重力鋳造:中量産でバランスが良い

高圧ダイカスト(HPDC):薄肉・複雑形状の大量生産に最適

精密鋳造(ロストワックス):複雑形状かつ高品位表面が必要な場合に適用

工法は金型費、部品単価、達成可能な公差に影響するため、計画初期に決定することが重要です。

詳細なコスト内訳(ブレークダウン)

各コスト要素を個別に積み上げて見積ります。

金型費

形状と生産量を前提に鋳造サプライヤーから見積り取得

想定生産量で償却し、部品単価へ配賦

材料費

ネット重量+工程別歩留まりロス

合金のkg単価(スポット/契約価格)

工程費

溶解エネルギー、労務、サイクルタイム

設備償却(マシン・金型メンテ含む)

後処理費

後加工(機械加工):要求公差に応じて工数見積り

表面処理:アルマイト、粉体塗装、塗装など

仕上げ作業の労務・材料費

検査・品質費

寸法検査(手測定/CMM)

非破壊検査(X線、CT)

帳票、認証、トレーサビリティ関連

総コストと部品単価の算出

各要素を積み上げた後、次を算出します。

プロジェクト総コスト = 金型費+材料費+工程費+後処理費+検査費

部品単価 =((総コスト−金型費)÷数量)+(金型費÷数量)

さらに、数量や材料相場変動の影響を確認するため、感度分析(sensitivity analysis)を行うと実務上有効です。

予備費(コンティンジェンシー)とリスクの織込み

見積りは不確実性をゼロにできないため、次のリスクに備えた予備費を設定します。

材料相場変動

労務費変動

想定外の不良・リワーク率

サプライヤー遅延、金型メンテ問題

一般的な予備費は5〜15%で、複雑度や供給リスクに応じて調整します。

この構造化アプローチにより、透明性が高く、説明可能で、競争力ある見積りを作成できます。

コスト精度と管理を改善する実務ポイント

構造化した見積り手順があっても、実プロジェクトではコストが変動する可能性があります。以下のベストプラクティスにより、見積り精度を高め、ライフサイクル全体でのコスト管理を強化できます。

経験豊富な鋳造パートナーと連携する

Neway Die Castingのような経験豊富なファウンドリと連携することで、次の利点が得られます。

最適な工法選定を支える深いプロセス知見

金型費・製造費の高精度予測

鋳造〜後加工〜表面処理〜検査まで一貫対応でき、調整コストを削減し予測可能性を向上

また、材料選定、設計修正、リスク低減の助言により、手戻りコストの回避にもつながります。

DFM(製造容易性設計)を活用する

DFMは鋳造コスト削減における最も強力なレバーの1つです。

形状を簡素化して金型の複雑度と工程時間を削減

不要に厳しい公差を緩和し後加工コストを低減

肉厚最適化により材料利用率と歩留まりを改善

設計初期から鋳造専門家と連携することで、DFM起点のコスト最適化が可能になります。

高度なシミュレーションと解析を活用する

最新のシミュレーションツールにより、金型製作前に工程を仮想最適化できます。

モールドフロー解析:充填挙動を予測し、欠陥リスクを特定し、ゲート設計を最適化

熱解析:冷却・凝固を最適化し、内部応力や巣(ポロシティ)リスクを低減

シミュレーションは金型試行錯誤を減らし、立上げ短縮と手戻り削減に寄与します。

プロジェクト全体でコストを監視・レビューする

最後に、実績を継続的に追跡することで、見積りと実コストの乖離を抑えられます。

材料使用量、スクラップ率、サイクルタイム、リワーク費を生産でトラッキング

サプライヤー実績を定期評価し、工程安定性を検証

実データを反映してコストモデルを定期更新

プロアクティブなコスト管理は、予測精度の向上だけでなく、継続改善を促し、ライフサイクル全体でのコスト競争力を強化します。