CNC-Bearbeitung vs. Gießen: Die beste Fertigungsmethode wählen

Einleitung

Die Auswahl des optimalen Fertigungsverfahrens ist eine entscheidende Weichenstellung in der modernen Produktentwicklung. CNC-Bearbeitung und Metallguss gehören zu den am häufigsten eingesetzten Verfahren – jedes mit spezifischen Vorteilen hinsichtlich Kosten, Präzision, Designfreiheit und Produktionseffizienz. Welche Methode am besten geeignet ist, hängt jedoch stark von Faktoren wie Bauteilgeometrie, Produktionsvolumen, Werkstoffanforderungen und Lieferzeit ab.

Dieser Artikel bietet einen ingenieurgetriebenen Vergleich von CNC-Bearbeitung und Guss. Er führt Hersteller durch die wichtigsten Entscheidungskriterien und unterstützt dabei, das beste Verfahren zu wählen, um Produktionskosten zu optimieren, Designanforderungen zu erfüllen und langfristige Produktqualität sicherzustellen.

CNC-Bearbeitung und Gussverfahren verstehen

Um das geeignetste Fertigungsverfahren auszuwählen, ist es wichtig zu verstehen, wie sich CNC-Bearbeitung und Gießen grundlegend unterscheiden. Beide bieten einzigartige Fähigkeiten, die Designfreiheit, Werkstoffperformance, Kosten und Skalierbarkeit in der Produktion beeinflussen.

Was ist CNC-Bearbeitung?

CNC-Bearbeitung ist ein subtraktives Fertigungsverfahren, bei dem computergesteuerte Werkzeuge Material präzise von einem massiven Rohteil abtragen. Dazu zählen Fräsen, Drehen, Bohren, Schleifen und weitere Operationen, mit denen sehr enge Toleranzen und hochwertige Oberflächen erzielt werden können.

Die CNC-Bearbeitung unterstützt ein breites Materialspektrum, darunter Metalle (z. B. Aluminium, Stahl und Titan), Kunststoffe und Verbundwerkstoffe. Sie wird häufig eingesetzt für:

Luft- und Raumfahrtkomponenten mit höchsten Präzisionsanforderungen

Medizinprodukte

Formgrundkörper und Werkzeugbau

Kleinserien oder Prototypen, bei denen Designänderungen häufig sind

Da kein Gusswerkzeug benötigt wird, ist CNC-Bearbeitung besonders stark in Kleinserienfertigung und in Umgebungen mit hoher Variantenvielfalt (High-Mix) geeignet.

Was ist Metallguss?

Metallguss ist ein Umformverfahren, bei dem flüssiges Metall in eine Form gegossen wird und dort zur gewünschten Geometrie erstarrt. Dadurch lassen sich Near-Net-Shape-Teile herstellen, was Materialabfall deutlich reduziert.

Zu den gängigen Gussverfahren zählen:

Hochdruck-Druckguss (HPDC): Ideal für dünnwandige, komplexe Teile bei hohen Stückzahlen.

Schwerkraftguss: Geeignet für mittlere Stückzahlen mit moderater Werkzeuginvestition.

Sandguss: Flexibel und kostengünstig für große Komponenten und Prototypen.

Feinguss (Investment Casting): Ermöglicht sehr detailreiche Teile mit guter Oberflächenqualität.

Metallguss wird häufig eingesetzt für:

Guss bietet eine sehr hohe Designfreiheit und ermöglicht komplexe innere Geometrien sowie integrierte Strukturen, die allein durch Zerspanung oft nicht wirtschaftlich oder gar nicht herstellbar sind.

Kostenvergleich: CNC-Bearbeitung vs. Guss

Für die Auswahl des kosteneffektivsten Verfahrens ist ein fundiertes Verständnis erforderlich, wie sich CNC-Bearbeitung und Guss hinsichtlich Werkzeugen, Materialeinsatz, Stückkosten und Nachbearbeitung unterscheiden. Beide Verfahren haben spezifische Kostentreiber, die gegen die Projektziele abgewogen werden müssen.

Werkzeug- und Rüstkosten

Die CNC-Bearbeitung benötigt nur minimale werkzeugspezifische Investitionen. Schneidwerkzeuge sowie Spann- und Vorrichtungstechnik reichen in der Regel aus – ideal für Prototypen, Kleinserien oder Teile mit häufigen Designänderungen. Teure Formen oder Druckgusswerkzeuge entfallen, wodurch die Rüstkosten niedrig und die Lieferzeiten kurz sind.

Im Gegensatz dazu erfordert Metallguss häufig eine erhebliche Werkzeuginvestition:

HPDC-Werkzeuge liegen typischerweise zwischen 20.000 $ und über 100.000 $ (abhängig von Komplexität).

Schwerkraftguss und Sandguss sind werkzeugseitig günstiger, stellen aber dennoch spürbare Anfangskosten dar.

Daher ist CNC-Bearbeitung für kleine Stückzahlen oder Einzelteile in der Regel mit geringeren Startkosten verbunden.

Stückkosten

Die Stückkosten entwickeln sich stark in Abhängigkeit von der Losgröße.

CNC-Bearbeitung hat oft längere Bearbeitungszeiten, insbesondere bei komplexen Geometrien. Das erhöht Maschinen- und Personalkosten. Für kleine Lose ist das akzeptabel, bei großen Stückzahlen wird Zerspanung jedoch häufig zu teuer.

Guss – insbesondere HPDC – erreicht sehr niedrige Stückkosten bei hohen Mengen, da Zykluszeiten oft im Sekundenbereich liegen und Werkzeuge sehr große Stückzahlen produzieren können.

Als Faustregel gilt:

Kleinserie = CNC ist meist wirtschaftlicher

Großserie = Guss dominiert bei der Kosteneffizienz

Materialausnutzung und Materialverlust

CNC-Bearbeitung ist subtraktiv: Material wird abgetragen, um die Endgeometrie zu erzeugen. Dadurch entsteht häufig erheblicher Materialverlust – besonders bei Teilen mit großen Hohlräumen oder komplexen Formen. Die Kosten des Abtrags sind insbesondere bei teuren Legierungen (z. B. Titan oder Kupferlegierungen) relevant.

Guss formt das Bauteil direkt als Near-Net-Shape, wodurch die Materialausnutzung verbessert und Abfall reduziert wird. Verfahren wie Niederdruckguss können die Ausbeute zusätzlich erhöhen und Ausschuss reduzieren.

Kosten der Nachbearbeitung

CNC-Bearbeitung liefert hochpräzise Teile mit sehr guter Oberflächenqualität direkt aus der Maschine. Viele Komponenten benötigen wenig oder keine zusätzliche Nachbearbeitung.

Gussteile benötigen dagegen häufig:

Nachbearbeitung durch Zerspanung, um enge Toleranzen zu erreichen

Oberflächenbehandlungen wie Eloxieren, Pulverbeschichten oder Lackieren, um Optik und Korrosionsbeständigkeit zu verbessern

Beispielsweise sind Premium-Oberflächen bei Gehäusen für Consumer Electronics häufig erforderlich.

Daher müssen bei einem Kostenvergleich nicht nur die Stückkosten, sondern auch mögliche Nachbearbeitungskosten im Gesamtkostenmodell berücksichtigt werden.

Leistung und Konstruktionsaspekte

Neben den Kosten müssen Ingenieure bewerten, wie CNC-Bearbeitung und Guss hinsichtlich Präzision, mechanischer Eigenschaften, Designfreiheit und Prozessstabilität abschneiden. Das richtige Verfahren muss nicht nur zum Budget, sondern auch zu Funktions- und Qualitätsanforderungen passen.

Toleranzen und Oberflächenqualität

Die CNC-Bearbeitung bietet branchenführende Präzision.

Typische Toleranzen liegen bei ±0,01 mm oder besser – ideal für kritische Luftfahrtteile, Implantate und Präzisionswerkzeuge.

Oberflächen aus Fräsen oder Drehen können ohne Polieren Ra-Werte von 0,4–1,6 µm erreichen.

Gussverfahren – insbesondere HPDC – haben sich in Präzision und Oberflächenqualität deutlich verbessert.

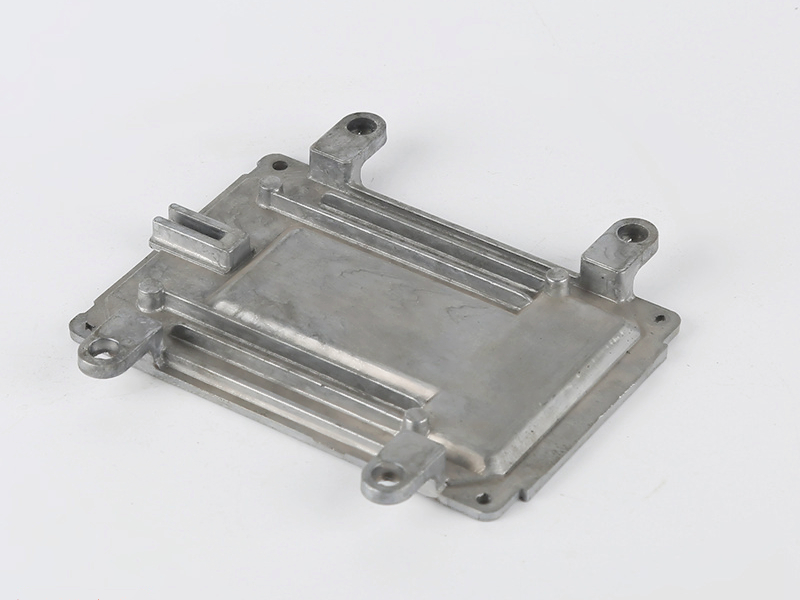

HPDC erreicht typischerweise Toleranzen von ±0,1–0,2 mm bei sehr guter Oberfläche, geeignet für Automotive-Komponenten und Elektronikgehäuse.

Feinguss liefert Near-Net-Shape-Teile mit feinen Details und glatteren Oberflächen als Sandguss.

Für Ultra-Präzisionsbauteile bleibt CNC überlegen. Für mittlere Präzisionsanforderungen bieten moderne Gussverfahren oft eine kosteneffiziente Alternative.

Konstruktionskomplexität

Guss ermöglicht eine sehr hohe Designfreiheit.

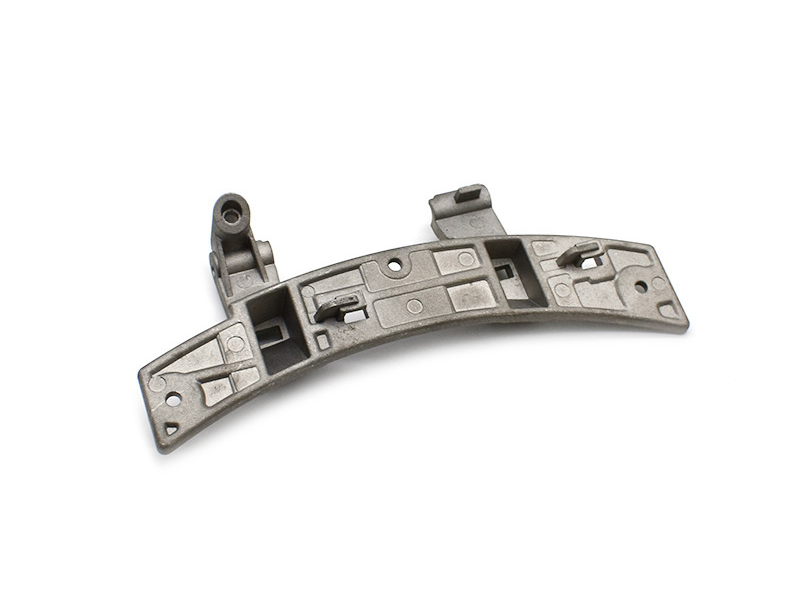

Komplexe Geometrien, innere Hohlräume, dünne Wandstärken und integrierte Funktionen lassen sich über HPDC oder Schwerkraftguss effizient realisieren.

Feinguss ermöglicht sehr komplexe Designs bei geringem Zerspanungsanteil.

Die CNC-Bearbeitung ist besonders stark bei einfachen bis moderat komplexen Geometrien, wenn höchste Präzision gefordert ist. Bei komplizierten Innenkonturen (mehrere Achsen, Sonderwerkzeuge) steigen Aufwand und Kosten jedoch deutlich.

Bei Bauteilen wie LED-Kühlkörpern oder komplexen Pumpengehäusen ist Guss häufig die wirtschaftlichste oder sogar einzige praktikable Lösung.

Mechanische Eigenschaften

Die mechanischen Eigenschaften von CNC-bearbeiteten Teilen sind häufig überlegen, weil die Integrität des Ausgangsmaterials erhalten bleibt.

Hochfeste Legierungen behalten ihre metallurgischen Eigenschaften und bieten hohe Ermüdungsfestigkeit und Dauerhaltbarkeit.

CNC eignet sich besonders für Teile mit hohen Lasten oder zyklischer Beanspruchung.

Guss kann ebenfalls gute mechanische Eigenschaften liefern, insbesondere bei optimierten hochfesten Aluminium- oder Kupferlegierungen.

Niederdruckguss verbessert Dichte und reduziert Porosität.

Dennoch können Gussteile – durch erstarrungsbedingte Mikrodefekte – eine geringere Ermüdungsfestigkeit als zerspante Teile aufweisen.

Für Strukturbauteile oder sicherheitskritische Komponenten bietet CNC-Bearbeitung häufig klare Vorteile in der mechanischen Performance.

Wiederholgenauigkeit und Qualitätskonstanz

CNC-Bearbeitung liefert eine sehr hohe Wiederholgenauigkeit, da der Prozess vollständig computergeführt ist und dadurch eine konstante Bauteilqualität über Fertigungslose hinweg ermöglicht.

Präzisionsprüfung und Koordinatenmessmaschinen (CMM) sichern die Maßhaltigkeit ab.

Beim Guss hängt die Wiederholgenauigkeit stark von Werkzeugqualität, Prozessfenster und Gießereikompetenz ab.

HPDC liefert eine hohe Konstanz in der Großserie, dennoch können Schwankungen durch Werkzeugverschleiß oder Prozessdrift auftreten.

Für Branchen mit besonders strengen Qualitätsanforderungen – z. B. Luftfahrt, Medizintechnik oder High-End-Automotive – bleibt CNC-Bearbeitung häufig die bevorzugte Wahl.

Wann CNC-Bearbeitung, wann Guss?

Die Entscheidung zwischen CNC-Bearbeitung und Guss hängt von Produktionsvolumen, Bauteilkomplexität, Lieferzeit und Total Cost of Ownership (TCO) ab. Dieser Abschnitt bietet klare Leitlinien für die Auswahl anhand typischer Fertigungsszenarien.

Stückzahl und Lieferzeit

Das Produktionsvolumen ist häufig der wichtigste Entscheidungsfaktor.

Für Prototypen und Kleinserien (1 bis 1.000 Stück) bietet CNC-Bearbeitung hohe Flexibilität und schnelle Umsetzung. Teure Werkzeuge entfallen – ideal bei kurzen Lieferzeiten oder häufigen Designänderungen.

Für Großserien (10.000+ Stück) ist Guss – insbesondere HPDC – meist deutlich wirtschaftlicher. Nach Amortisation der Werkzeugkosten sinken die Stückkosten erheblich, weshalb Guss für Massenproduktion häufig bevorzugt wird.

In der Praxis werden oft Hybridstrategien genutzt: Prototypen werden CNC-bearbeitet und nach Designvalidierung in Gussproduktion überführt.

Bauteilgeometrie und Funktion

Geometrie und Funktionsanforderungen beeinflussen die Verfahrenswahl stark.

Guss ist ideal für komplexe, hohle oder hochintegrierte Bauteile – etwa Elektronikgehäuse oder LED-Kühlkörper – die per CNC nur mit sehr hohem Aufwand oder gar nicht wirtschaftlich herstellbar wären.

CNC-Bearbeitung ist ideal für hochpräzise, lasttragende Komponenten mit engen Toleranzen, z. B. Luftfahrthalter, Formeinsätze oder Medizinbauteile.

Bei Baugruppen mit gemischten Anforderungen werden Prozesse häufig kombiniert, z. B. Guss für das Gehäuse und CNC für kritische Dicht- und Passflächen.

Total Cost of Ownership (TCO)

TCO umfasst alle Kosten über den Lebenszyklus: Werkzeug, Fertigung, Prüfung, Nachbearbeitung, Wartung und Ausfallrisiko.

Guss bietet niedrige Stückkosten bei hohen Mengen, verursacht jedoch höhere Anfangsinvestitionen und ggf. höhere Prüfanforderungen, um Qualitätskonstanz sicherzustellen.

CNC-Bearbeitung verursacht höhere Stückkosten, bietet aber sehr hohe Wiederholgenauigkeit und reduziert Qualitätsrisiken bei kritischen Komponenten.

Parameter wie Ausbeute, Ausschuss, Werkzeugstandzeit und Gewährleistungsrisiko sollten in der TCO-Bewertung modelliert werden. In stark regulierten Branchen (Luftfahrt/Medizintechnik) kann CNC – unter Berücksichtigung des Lifecycle-Risikos – langfristig kosteneffizienter sein.

Fallbeispiel: Vergleichsmatrix

Kriterium | CNC-Bearbeitung | Guss |

|---|---|---|

Werkzeugkosten | Niedrig | Mittel bis hoch |

Stückkosten | Hoch (kleine Lose) | Niedrig (große Lose) |

Toleranzen | Sehr hoch (±0,01 mm) | Mittel bis hoch (HPDC ±0,1–0,2 mm) |

Designfreiheit | Mittel | Sehr hoch |

Oberflächenqualität | Exzellent (Ra ≤ 1,6 µm) | Gut bis exzellent (HPDC, Feinguss) |

Lieferzeit | Kurz | Mittel |

Am besten geeignet für | Hochpräzisionsteile, Kleinserie | Komplexe Formen, Massenproduktion |

Mit dieser strukturierten Entscheidungsmatrix können Ingenieure das geeignetste Fertigungsverfahren sicher auswählen – abgestimmt auf technische Anforderungen und wirtschaftliche Ziele.