Wie wählt man die richtigen Werkzeug- und Formmaterialien aus?

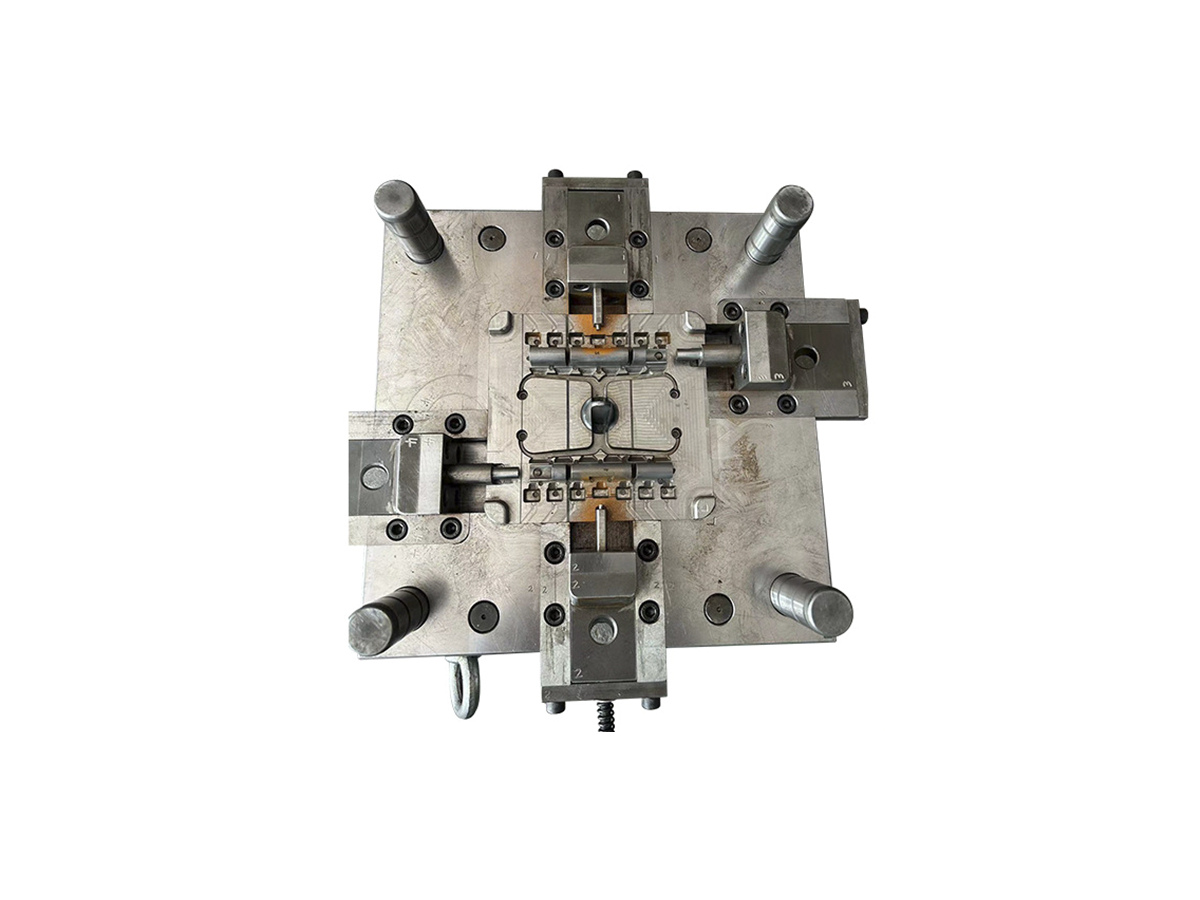

Tooling ist das Rückgrat jeder präzisen Gieß- oder Formgebungsfertigung. Ob Sie Millionen von Druckgussteilen produzieren oder Prototypen in kleinen Stückzahlen herstellen – die Auswahl der Werkzeug- und Formenmaterialien beeinflusst direkt die Produktionsqualität, die Werkzeugstandzeit, die Zykluszeiten und die Kosteneffizienz. Bei Neway sind unsere Tooling- und Formenbau-Services darauf ausgelegt, exakt zu Ihrem Produktionsvolumen, dem Gusswerkstoff und Ihren Performance-Anforderungen zu passen.

Tooling ist das Rückgrat jeder präzisen Gieß- oder Formgebungsfertigung. Ob Sie Millionen von Druckgussteilen produzieren oder Prototypen in kleinen Stückzahlen herstellen – die Auswahl der Werkzeug- und Formenmaterialien beeinflusst direkt die Produktionsqualität, die Werkzeugstandzeit, die Zykluszeiten und die Kosteneffizienz. Bei Neway sind unsere Tooling- und Formenbau-Services darauf ausgelegt, exakt zu Ihrem Produktionsvolumen, dem Gusswerkstoff und Ihren Performance-Anforderungen zu passen.

Dieser Leitfaden erläutert die entscheidenden Faktoren, die die Auswahl von Werkzeugstählen und Spezial-Werkzeugmaterialien beeinflussen – einschließlich thermischer Stabilität, Verschleißbeständigkeit, Zähigkeit, Zerspanbarkeit sowie Standzeit unter realen Fertigungsbedingungen.

Warum die Auswahl von Werkzeug- und Formenmaterialien entscheidend ist

Werkzeug- und Formenmaterialien müssen während ihrer Einsatzdauer mechanische Belastungen, hohe Temperaturen und chemische Angriffe aushalten. Eine falsche Wahl kann zu Rissbildung, übermäßigem Verschleiß, Maßinstabilität und schlechter Oberflächenqualität an Gussteilen führen. Eine passende Materialauswahl gewährleistet:

Maßhaltigkeit und Konsistenz für eng tolerierte Bauteile

Verlängerte Werkzeugstandzeit (100.000+ Zyklen im Hochdruck-Aluminiumdruckguss)

Minimierten Nacharbeitsaufwand, weniger Stillstände und niedrigere Kosten pro Teil

Höhere Produktivität und bessere Wiederholgenauigkeit

Zentrale Leistungsanforderungen an Werkzeug- und Formenmaterialien

Beständigkeit gegen thermische Ermüdung

Im Druckguss wird geschmolzenes Aluminium (~660°C), Zink (~420°C) oder Kupfer (~1085°C) wiederholt in Stahlformen eingespritzt. Die Werkzeuge müssen Heat-Checking (Wärmerissbildung), Thermoschock und Oxidation widerstehen. Hochleistungswerkzeuge sollten z. B. ihre strukturelle Integrität über 100.000 Einspritzzyklen bei Aluminium und mindestens 10.000 Zyklen bei Messing oder Bronze beibehalten.

Verschleißbeständigkeit und Härte

Werkzeugstähle sollten im wärmebehandelten Zustand eine Rockwellhärte von 44–52 HRC für Aluminiumdruckguss aufweisen – oder bis zu 60 HRC für Kaltarbeits-Stanzwerkzeuge. Das erhöht die Beständigkeit gegen erosiven Verschleiß, Kavitation und den Angriff durch metallische Strömung.

Schlagzähigkeit

Zähigkeit schützt vor Ausbrüchen (Chipping) und Rissbildung während thermischer Zyklen und mechanischer Stöße. Für Einsätze sind Charpy-V-Kerbschlagwerte über 20 J häufig wünschenswert – insbesondere bei geometrisch komplexen Formen.

Zerspanbarkeit und Polierbarkeit der Oberfläche

Präzise Formkavitäten müssen CNC-bearbeitet und auf enge Toleranzen (±0,01 mm) sowie feine Oberflächen (Ra < 0,4 µm für Sichtteile) poliert werden. Werkstoffe mit guter Zerspanbarkeit verkürzen Werkzeugbau-Lieferzeiten und verbessern die Oberflächenkonstanz.

Maßstabilität

Nach der Wärmebehandlung sind verzugsarme Werkstoffe entscheidend, um die Genauigkeit komplexer Kavitäten zu erhalten. Eine volumetrische Schrumpfung unter 0,3% nach dem Härten gilt typischerweise als akzeptabel für Präzisionswerkzeuge.

Überblick über gängige Werkzeug- und Formenmaterialien

Neway bietet eine breite Auswahl an Werkzeugmaterialien, die für verschiedene Produktionsvolumina, Gusslegierungen und Betriebsbedingungen geeignet sind.

H13 Werkzeugstahl

Härte (gehärtet): 44–52 HRC

Betriebstemperatur: Bis zu 600°C

Wärmeleitfähigkeit: ~24 W/m·K

Charpy-Schlagarbeit: ~22–26 J

Anwendungen: Aluminiumdruckguss, Zinkdruckguss, Kunststoffspritzguss

H13 ist der am häufigsten eingesetzte Warmarbeitsstahl, da er Festigkeit, Zähigkeit und Temperaturbeständigkeit sehr ausgewogen kombiniert. Er gilt als Industriestandard für Aluminium- und Zinkdruckgussformen.

P20 Werkzeugstahl

Vorgehärtet auf: 28–32 HRC

Sehr gute Zerspanbarkeit und Polierbarkeit

Einsatz für: Prototypenformen, Urethanguss, Kurzserienwerkzeuge

Betriebstemperatur: Unter 400°C

P20 ist eine kosteneffiziente Option für Werkzeuge mittlerer Härte und Spritzgussformen, bei denen maximale Härte und hohe thermische Beständigkeit nicht zwingend erforderlich sind.

D2 Werkzeugstahl

Härte (gehärtet): 58–62 HRC

Hoher Chromanteil (~12%) für starke Verschleißbeständigkeit

Geringe Beständigkeit gegen thermische Ermüdung und vergleichsweise niedrige Zähigkeit

Ideal für: Kaltarbeitswerkzeuge, Schneiden, Stanzen und Trimmwerkzeuge für dünne Bleche

D2 ist hervorragend für hochabrasive Anwendungen, jedoch ungeeignet für Hochtemperatur-Gussprozesse oder thermisch zyklierte Werkzeuge.

A2 Werkzeugstahl

Härte (gehärtet): 56–60 HRC

Gute Maßstabilität und Zerspanbarkeit

Moderate Schlagzähigkeit

Verwendung: Universalwerkzeuge, Umformwerkzeuge und Einsätze

A2 schließt die Lücke zwischen Verschleißbeständigkeit und Zähigkeit in Anwendungen mit niedrigerer Temperaturbelastung.

Berylliumkupfer (BeCu)

Härte: 35–45 HRC

Wärmeleitfähigkeit: Bis zu 110 W/m·K

Sehr gute Polierbarkeit und Korrosionsbeständigkeit

Einsatz: Kernstifte, Schieber und Einsätze im Spritzguss oder Zinkdruckguss

BeCu ist ideal für Bereiche, in denen schnelle Wärmeabfuhr oder besonders feine Oberflächen erforderlich sind – insbesondere wenn eine hohe Kühlleistung entscheidend für Zykluszeit und Oberflächenqualität ist.

Werkzeugstahl S7

Härte (gehärtet): 54–56 HRC

Außergewöhnlich hohe Schlagzähigkeit

Hohe Zähigkeit ohne sprödes Bruchverhalten

Anwendungen: Trimmwerkzeuge, Stanzwerkzeuge, schlagbeanspruchte Werkzeuge

S7 wird für Werkzeuge eingesetzt, die wiederholte Stöße und mechanische Schockbelastungen stärker erfahren als thermische Zyklen.

Wolframcarbid

Härte: >80 HRC

Sehr hohe Druckfestigkeit und Verschleißbeständigkeit

Geringe Zähigkeit; spröde bei Stoßbelastung

Einsatz: Hochverschleiß-Einsätze, Trimmwerkzeuge, langlebige Scherwerkzeuge

Carbid eignet sich am besten für extrem verschleißintensive Bereiche und Langläufer-Trimmoperationen, bei denen maximale Standzeit wichtiger ist als Stoßzähigkeit.

Inconel 718

Nickelbasierte Superlegierung

Zugfestigkeit: Bis zu 1240 MPa bei 700°C

Hervorragende Kriech- und Oxidationsbeständigkeit

Einsatz: Kupferlegierungsdruckguss, thermisch hochbelastete Kerneinsätze

Inconel ist in Hochtemperatur-Anwendungen wie Kupfer-/Messingdruckguss und bei thermisch stark belasteten Einsätzen erforderlich, wenn klassische Werkzeugstähle zu schnell versagen.

So wählen Sie das richtige Werkzeugmaterial

Die folgenden Kriterien unterstützen die Materialauswahl für Werkzeug- und Formenkonstruktionen:

Parameter | Empfohlenes Material |

|---|---|

Gussmetall: Aluminium/Zink | H13 oder P20 (Low-Volume) |

Gussmetall: Kupfer/Messing | Inconel 718, BeCu-Einsätze |

Werkzeugstandzeit: <100.000 Schüsse | P20, A2, S7 |

Werkzeugstandzeit: >500.000 Schüsse | H13, Carbid, Inconel |

Oberflächenfinish kritisch | BeCu, P20 |

Enge Toleranzen & Politur | BeCu, A2 |

Budgetbegrenzte Prototypen | P20 oder vorgehärtete Stähle |

Neways Engineering-Team analysiert Zyklustemperatur, Wärmeausdehnung, Bauteilgeometrie und die geplante Werkzeuglebensdauer, um das am besten geeignete Werkzeug- und Formenmaterial für Ihr Projekt auszuwählen bzw. zu empfehlen.

Integriertes Tooling und Produktion bei Neway

Neway bietet komplette Werkzeuglösungen von der Konzeptphase bis zur Serienfertigung:

Design-Beratung inklusive DFM und Mold-Flow-Simulation

CNC- und EDM-Bearbeitung mit ±0,01 mm Genauigkeit

Wärmebehandlung und Politur

Werkzeugintegration mit Gussprozessen, einschließlich Nachbearbeitung und Finishing

Montage sowie Werkzeug-Instandsetzung für die Wiederverwendung in mehreren Projekten

Ob Ihr Projekt Low-Volume-Fertigung oder Serienfertigung erfordert – unsere Tooling-Systeme sind auf Zuverlässigkeit, Genauigkeit und Kostenkontrolle ausgelegt.

Fazit

Die Wahl des richtigen Werkzeug- und Formenmaterials ist grundlegend für eine erfolgreiche, effiziente und langlebige Fertigung. Wenn Sie Werkzeugmaterial, Gusslegierung, Zyklustemperatur, Standzeit und Bauteilgeometrie aufeinander abstimmen, reduzieren Sie Produktionsrisiken und Kosten erheblich. Mit umfassender Expertise in Werkzeugstahl- und Formenbau hilft Neway Ihnen, die Fertigung von der Konstruktion bis zur Serienproduktion zu optimieren.

Für fachkundige Beratung oder ein Angebot zu Tooling-Lösungen kontaktieren Sie Neway noch heute.

FAQs

Welcher Werkzeugstahl ist am besten für Aluminiumdruckgussformen geeignet?

Wann sollte ich P20 statt H13 für Druckgusswerkzeuge wählen?

Kann Berylliumkupfer für Einsätze in hohen Stückzahlen verwendet werden?

Wie beeinflusst die Härte des Werkzeugstahls die Werkzeugstandzeit?

Welche Materialien eignen sich am besten für den Druckguss von Kupfer und Messing?