Wie lassen sich Stückkosten bei Aluminium-Druckgussteilen senken?

Einleitung: Die Herausforderung der Kosteneffizienz im Aluminium-Druckguss

Aluminium-Druckguss ist weiterhin eine der effizientesten Methoden, um komplexe Metallkomponenten in großen Stückzahlen herzustellen. Um wettbewerbsfähige Preise zu halten, müssen Hersteller jedoch die Stückkosten kontinuierlich bewerten und senken. Steigende Rohstoffpreise, höherer Energieverbrauch und engere Toleranzen in modernen Bauteildesigns erhöhen den Druck, jede Phase des Produktionsprozesses zu optimieren.

Dieser Blog beleuchtet praxisnahe Methoden, die Aluminium-Druckgusshersteller und Sourcing-Ingenieure umsetzen können, um die Stückkosten deutlich zu reduzieren. Von der Optimierung des Werkzeugdesigns über die Auswahl geeigneter Aluminiumlegierungen bis hin zur Minimierung der Nachbearbeitung – jedes Detail im Workflow zählt.

Werkzeugdesign optimieren, um die Werkzeugstandzeit zu verlängern und die Kosten pro Schuss zu senken

Werkzeuge machen einen erheblichen Anteil der Anlauf- und Einrichtungskosten im Druckguss aus. Durch die Optimierung von Werkzeug- und Formdesigns lässt sich die Werkzeuglebensdauer deutlich erhöhen, die Zykluszeit reduzieren und die Maßhaltigkeit verbessern. Ein gut konstruiertes Werkzeug, das leistungsfähige Werkstoffe wie H13-Werkzeugstahl oder Wolframkarbid nutzt, hält hohen Einspritzdrücken und thermischen Lastwechseln stand und minimiert vorzeitigen Verschleiß.

Die Integration von Temperierkanälen, Vakuumentlüftung und gleichmäßigen Wandstärken im Werkzeugdesign korreliert direkt mit weniger Wartungsstillständen und weniger Ausschussteilen. Eine enge Zusammenarbeit zwischen Konstruktion und Fertigung in der Prototyping-Phase stellt sicher, dass das finale Werkzeug konsequent auf Kostensenkungsziele ausgerichtet ist.

Kosteneffiziente Aluminiumlegierungen auswählen, ohne Qualität zu kompromittieren

Die Wahl der Aluminiumlegierung beeinflusst nicht nur die mechanische Leistung, sondern auch das Gießverhalten und die Ausschussquote. Legierungen wie A383 (ADC12) oder A380 bieten ein ausgewogenes Verhältnis aus Fließfähigkeit, Korrosionsbeständigkeit und Maßstabilität und reduzieren zugleich Porosität sowie verbessern die Ausbeute im Hochdruck-Druckguss (HPDC).

Für Anwendungen mit höheren Anforderungen an Festigkeit oder Wärmeleitfähigkeit können Legierungen wie AC8A oder A356 eingesetzt werden, ohne teure sekundäre Verstärkungen. Wenn die Legierung gezielt an die Funktion des Bauteils angepasst wird, lässt sich Überkonstruktion vermeiden – und sowohl Material- als auch Energiekosten in der Produktion sinken.

Zykluszeit reduzieren durch optimierte Einspritzparameter

Die Zykluszeit beeinflusst die Stückkosten unmittelbar. Durch die Optimierung von Einspritzgeschwindigkeit, Nachdruck und Werkzeugtemperatur mittels fortschrittlicher Prozessregelung können Hersteller die Zyklusdauer verkürzen und gleichzeitig die Qualität sichern. Automatisierte Monitoring-Systeme, die Parameter in Echtzeit nachregeln, sorgen für stabilere Ergebnisse und minimieren Fehler wie Überfüllung oder Unterfüllung.

Die Integration automatisierter robotischer Entnahme- und Entgratsysteme reduziert Stillstandszeiten zwischen den Schüssen und eliminiert arbeitsintensive manuelle Tätigkeiten. Dadurch steigt die Gesamteffizienz jedes Zyklus, der Durchsatz erhöht sich und die Abhängigkeit von manueller Arbeit sinkt.

Sekundärprozesse minimieren durch Near-Net-Shape-Druckguss

Sekundäroperationen wie Nachbearbeitung (Post-Machining), Polieren oder Bohren treiben die Stückkosten häufig nach oben. Eine der effektivsten Methoden zur Kostensenkung ist es, Bauteile so zu konstruieren, dass sie möglichst nah an der Endkontur direkt aus der Form kommen (Near Net Shape). Dafür sind präzises Werkzeugengineering und eine strenge Kontrolle der Einspritzparameter erforderlich, um Toleranzen zu minimieren und den Bedarf an Nacharbeit zu reduzieren.

Durch den Einsatz von Simulationstools wie der Füllsimulation (Mold Flow Analysis) in der Designphase können Ingenieure Materialfluss und Lufteinschlüsse vorhersagen. Das hilft, Defekte und Maßabweichungen zu reduzieren, senkt Nacharbeitsquoten und verkürzt zeitintensive Anpassungen nach dem Guss.

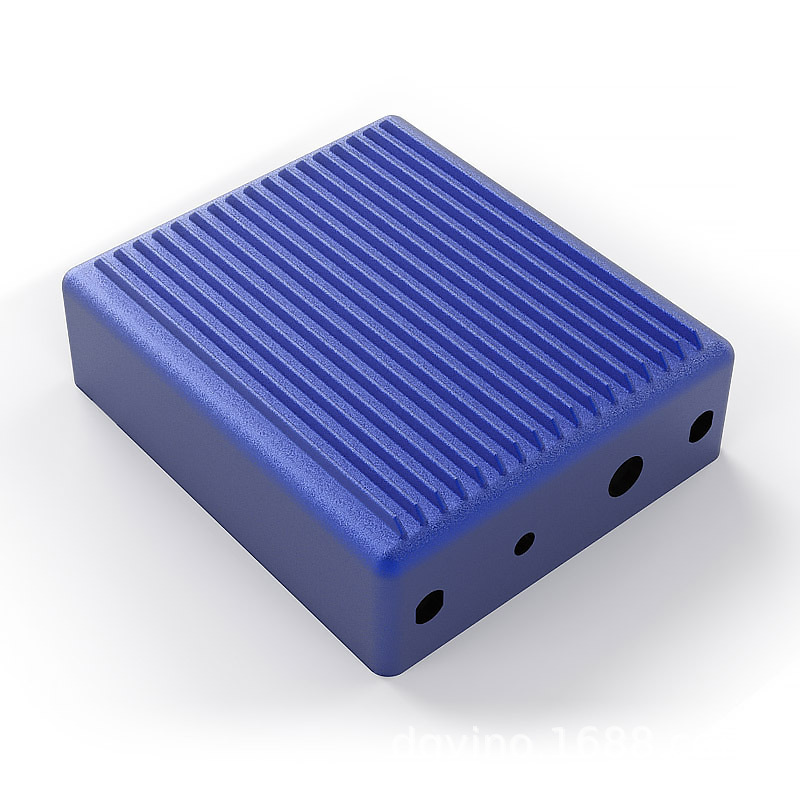

Für kritische Anwendungen wie Gehäuse für Medizinprodukte oder Elektronikgehäuse lassen sich Toleranzen häufig bereits durch ein gut kontrolliertes Werkzeugdesign erreichen – ohne mehrere Finish-Schritte.

Kostensparende Oberflächenbehandlungen gezielt einsetzen

Oberflächenbehandlungen wie Eloxieren, Pulverbeschichten oder Galvanisieren erhöhen Korrosionsbeständigkeit und Optik, können aber die Gesamtkosten deutlich steigern. Statt standardmäßig auf hochpreisige Beschichtungen zu setzen, sollten prozessgerechte Alternativen geprüft werden. Beispielsweise bietet eine Chromatierung (Chromate Conversion Coating) für viele industrielle Anwendungen einen ausreichenden Korrosionsschutz zu geringeren Kosten als Eloxal.

Für dekorative Teile im Consumer-Electronics-Sektor können PVD-Beschichtungen auf Zink- oder Aluminiumdruckguss einen hochglänzenden, verschleißfesten Look liefern – ohne teure Polierschritte. Eine strategische Planung der Oberflächenbehandlung kann die Finish-Kosten pro Teil um über 30% senken.

Materialausbeute erhöhen und Ausschussmanagement verbessern

Eine Reduzierung der Ausschussquote ist einer der schnellsten Wege, um Stückkosten zu senken. Jedes Ausschussteil verschwendet nicht nur Material, sondern bindet auch Maschinenzeit, Arbeitsaufwand und Energie. Eine engere Prozesskontrolle und der Einsatz moderner Fehlererkennungstechnologien wie Röntgenprüfung und CMM-Messungen ermöglichen eine Echtzeitkorrektur von Prozessabweichungen und reduzieren die Rate nichtkonformer Teile.

Zudem kann ein effektives Anguss- und Läufersystem im Werkzeug Gratbildung und Überläufe minimieren, die häufig zu Materialverlusten führen. Das interne Recycling von Aluminiumschrott in der Gießerei kann Materialwerte zurückgewinnen – profitabler ist jedoch eine hohe First-Pass-Yield-Rate. Legierungen wie AlSi12 sind für ihre sehr guten Gießeigenschaften und geringe Schwindung bekannt, was zur Reduzierung von Gussfehlern beiträgt.

Modulare Werkzeuge für mehr Flexibilität bei mehreren Teilen einsetzen

Bei niedrigen bis mittleren Stückzahlen kann die klassische Werkzeugamortisation die Stückkosten unattraktiv machen. Eine Lösung sind modulare Werkzeuge, bei denen austauschbare Einsätze in einem gemeinsamen Grundrahmen verwendet werden. Dadurch lassen sich unterschiedliche Bauteilgeometrien mit demselben Werkzeugrahmen gießen, was die initiale Werkzeuginvestition reduziert und Produktiterationen ohne vollständige Neuwerkzeugung ermöglicht.

Kleinserienfertigungslösungen auf Basis modularer Druckgusssysteme sind besonders hilfreich für Branchen wie Automotive-Aftermarket-Teile oder Startup-Elektronikhardware, in denen Flexibilität entscheidend ist. Diese Werkzeugstrategie kann werkzeugbezogene Kosten um bis zu 40% senken, während enge Toleranzen und Zykluszeiten erhalten bleiben.

Mit integrierten Fertigungsanbietern zusammenarbeiten

Das Outsourcing an einen Druckgusslieferanten, der End-to-End-Services anbietet – einschließlich Werkzeugbau, Guss, Oberflächenbearbeitung und Montage – reduziert logistische Komplexität und Overhead. Durch die Bündelung der Supply Chain bei einem Anbieter profitieren Einkäufer von Paketpreisen, kürzeren Durchlaufzeiten sowie geringeren Transport- und Handlingkosten.

Das ist besonders vorteilhaft für Projekte wie kundenspezifische GPU-Rahmen für Elektronik oder integrierte Scharnierbaugruppen für Consumer-Geräte. Strategische Partnerschaften ermöglichen außerdem gemeinsame Kostensenkungsinitiativen durch Designoptimierung, den Einkauf größerer Materialmengen und Prozessautomatisierung.

Arbeitseffizienz steigern durch Automatisierung und Standardisierung

Arbeitskosten stellen in Druckgussbetrieben häufig einen erheblichen Anteil der Gesamtkosten dar. Durch Standardisierung von Bauteildesigns und die Integration von Automatisierung, wo sinnvoll, können Hersteller die operative Effizienz deutlich verbessern. Automatisierte Trommelgleitschleifen- und Sandstrahl-Systeme verschlanken die Oberflächenbearbeitung und reduzieren menschliche Fehler sowie manuelles Handling.

Insbesondere robotisches Entgraten und die Integration von CNC-Bearbeitung helfen, Maßgenauigkeit zu sichern und Bedienerstreuung zu eliminieren. Diese Systeme reduzieren zudem Engpässe bei Hochvolumenläufen, sodass qualifiziertes Personal sich auf höherwertige Aufgaben wie Qualitätsprüfung oder Werkzeugwartung konzentrieren kann.

Darüber hinaus erhöhen die Ausbildung multiskilliger Teams und die Umsetzung von Lean-Methoden wie 5S und Kaizen die Linienflexibilität und reduzieren Stillstandszeiten – mit messbaren Einsparungen über kurze und lange Produktionszyklen hinweg.

Energieverbrauch kontrollieren durch Thermomanagement und effizientes Schmelzen

Energie ist eine der am meisten unterschätzten Variablen in der Kostenstruktur des Druckgusses. Optimale Ofenbedingungen und minimierte Wärmeverluste im Prozess sind entscheidend für die Stückkosten. Der Einsatz hocheffizienter Schmelzöfen und isolierter Tiegel kann den Energiebedarf pro Kilogramm gegossenen Aluminiums deutlich senken.

Fortschrittliche Thermosimulations-Tools ermöglichen eine präzise Temperaturführung in den Werkzeugen und reduzieren Zyklusschwankungen infolge thermischer Ermüdung. Diese Stabilität führt zu besserer Oberflächenqualität und weniger Ausschuss.

Die Wiederverwendung von Werkzeugwärme zum Vorwärmen von Barren oder der Einsatz regenerativer Brenner trägt zusätzlich zur Energieeinsparung bei. Solche Maßnahmen haben in großskaligen Aluminiumgussbetrieben Energieeinsparungen von bis zu 15% gezeigt.

Logistik und Bestände optimieren mit Lean-Supply-Chain-Methoden

Selbst die effizientesten Gussprozesse können Kostenvorteile durch ineffiziente Logistik und aufgeblähte Lagerbestände verlieren. Die Zusammenarbeit mit Lieferanten, die optimierte Logistik und JIT-Lieferungen anbieten, kann Lager- und Obsoleszenzkosten minimieren.

Digitale Supply-Chain-Monitoring- und Forecasting-Tools helfen, Beschaffungspläne an den tatsächlichen Produktionsbedarf anzupassen. Hersteller sollten zudem die Variantenvielfalt reduzieren und Material-SKUs konsolidieren, wo es funktional möglich ist. Eine reduzierte Stückliste vereinfacht die Beschaffung, verringert Mindestabnahmemengen und verbessert die Verhandlungsposition – wodurch die Stückpreise sinken.

Beispielsweise kann ein Unternehmen durch die Vereinheitlichung von Komponenten über verschiedene Produktlinien hinweg eine gemeinsame A319-Aluminiumlegierung in größeren Mengen beziehen und dadurch sowohl mengenbasierte Materialrabatte als auch bessere Gießausbeuten erzielen.

Fallstudien-Zusammenfassung: Integrierte Kostensenkung im Großmaßstab

Ein Praxisbeispiel für wirksame Kostensenkung ist das Volkswagen-ADC12-Druckgussprojekt. Das Projekt zielte darauf ab, die Kosten pro Einheit durch eine Kombination aus optimiertem Angussdesign, hochpräzisen Werkzeugen mit H13X-Stahl und minimaler Nachbearbeitung via Near-Net-Shape-Design zu senken.

Zusätzlich reduzierte die Umstellung von einem Zwei-Beschichtungs-System auf eine einzelne Klarlack-Beschichtung die Finish-Zeit um 22%. Die Nutzung interner Bearbeitungskapazitäten und vertikaler Integration senkte zudem Transport- und Subunternehmerkosten.

Dadurch erzielte der Kunde über einen 9-monatigen Produktionszyklus eine Reduktion der Gesamtkosten um 14%, bei gleichzeitiger Einhaltung automotiver Maß- und Mechanikanforderungen.

Fazit: Strategisches Engineering treibt Kosteneffizienz

Die Senkung von Stückkosten im Aluminium-Druckguss bedeutet nicht, Qualität zu opfern – es geht darum, fundierte Engineering- und Supply-Chain-Entscheidungen zu treffen, die den gesamten Prozess optimieren. Von Materialauswahl und Werkzeugdesign bis hin zu Automatisierung und Energiemanagement bietet jedes Glied der Kette Potenzial für messbare Einsparungen.

Der Erfolg hängt von der Zusammenarbeit zwischen Konstruktion, Produktion und Einkauf ab – unterstützt durch moderne Simulationstools, standardisierte Vorgehensweisen und langfristige Lieferantenpartnerschaften. In einem wettbewerbsintensiven Fertigungsumfeld senkt dieser Ansatz nicht nur die Kosten, sondern verbessert auch Produktkonsistenz, Liefergeschwindigkeit und Kundenzufriedenheit.

Für Unternehmen, die im Präzisionsgussmarkt führend bleiben wollen, ist die Investition in One-Stop-Druckguss-Services, die Kostentransparenz und Fertigungsexzellenz priorisieren, der effektivste Weg nach vorn.