アルミダイカスト部品の単価を効果的に削減する方法

はじめに:アルミダイカストにおけるコスト効率という課題

アルミダイカストは、複雑形状の金属部品を量産するうえで最も効率的な方法の一つですが、競争力のある価格を維持するには、メーカーが常に単価(ユニットコスト)を評価し、低減し続ける必要があります。原材料価格の上昇、エネルギー消費の増加、そして近年の部品設計における公差要求の厳格化により、製造プロセスのあらゆる段階を最適化するプレッシャーが高まっています。

本ブログでは、アルミダイカストメーカーおよび調達・購買エンジニアが、単価を大幅に下げるために実践できる具体的な方法を解説します。金型設計の最適化から、アルミ合金の選定、後工程の最小化まで、ワークフローの細部がすべてコストに直結します。

金型設計を最適化して金型寿命を延ばし、ショット当たりコストを削減

金型は、ダイカストの立ち上げコストの中でも大きな割合を占めます。ダイやモールド設計を最適化することで、金型寿命を大幅に延長し、サイクルタイムを短縮し、寸法安定性を向上できます。H13工具鋼やタングステンカーバイドのような高性能材料を用いた、適切に設計された金型は、高い射出圧力と熱サイクルに耐え、早期摩耗を抑制します。

温調(熱制御)チャンネル、真空ベント、工具側での肉厚の均一化といった要素を設計に組み込むことは、保全停止時間の低減と不良率の削減に直結します。試作(プロトタイピング)段階から設計・製造チームが協働することで、最終金型がコスト削減目標に沿った形で仕上がります。

品質を損なわずにコスト効率の高いアルミ合金を選定

アルミ合金の選定は、機械特性だけでなく、鋳造性やスクラップ率にも影響します。A383(ADC12)やA380のような合金は、流動性、耐食性、寸法安定性のバランスに優れ、高圧ダイカスト(HPDC)においてポロシティ低減と歩留まり向上に貢献します。

より高い強度や熱伝導率が求められる用途では、AC8AやA356などの合金を選ぶことで、高価な二次補強を避けつつ性能要件を満たせます。部品の機能に合金グレードを適切に合わせることで過剰設計を防ぎ、材料コストと製造時のエネルギーコストの双方を抑えられます。

射出条件の最適化でサイクルタイムを短縮

サイクルタイムは単価に直結します。高度なプロセス制御により、射出速度、保持圧、金型温度を最適化すれば、品質を維持したままサイクル時間を短縮できます。リアルタイムで条件を補正できる自動監視システムを導入することで、出力の安定化と、過充填・充填不足による欠陥の最小化が可能になります。

さらに、ロボットによる製品取り出しおよびトリミングシステムを統合すれば、ショット間の待機時間を削減し、手作業中心の工程を減らせます。その結果、各サイクルの総合効率が上がり、スループット向上と労務依存の低減につながります。

ニアネットシェイプ鋳造で二次加工を最小化

後加工(ポストマシニング)、研磨、穴あけといった二次工程は、単価を押し上げがちです。これらを抑える最も有効な方法の一つが、金型から取り出した時点で可能な限り完成形状に近い(ニアネット)部品を得る設計です。そのためには、金型エンジニアリングの精度と、寸法ばらつきを抑える射出条件の厳格な管理が不可欠です。

設計段階でモールドフロー解析のようなシミュレーションを活用すると、溶湯の流れや巻き込み(エアトラップ)領域を予測でき、欠陥や寸法不整合の抑制に役立ちます。これにより、手直し率が下がり、鋳造後の調整にかかる時間も短縮されます。

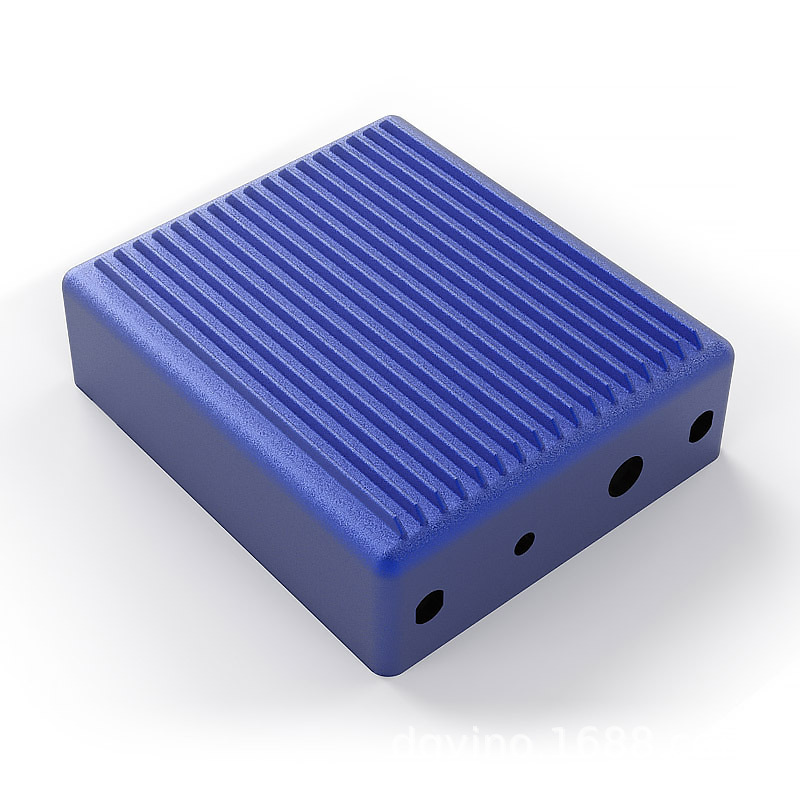

医療機器ハウジングや電子機器筐体などの重要用途でも、適切に管理された金型設計だけで公差を達成できるケースが多く、複数の仕上げ工程を不要にできます。

コスト削減につながる表面処理を戦略的に採用

アルマイト、粉体塗装、めっきなどの表面処理は、耐食性や外観を向上させますが、総コストを大きく押し上げる場合があります。高コストのコーティングを常に前提とするのではなく、用途に合った処理を選ぶことが重要です。例えば、クロメート化成皮膜は、多くの産業用途でアルマイトより低コストで十分な防食性能を提供します。

コンシューマーエレクトロニクス分野の装飾部品では、ダイカスト亜鉛やアルミに対してPVDコーティングを用いることで、高光沢かつ耐摩耗性の高い仕上がりを得られ、コストのかかる研磨工程を削減できます。表面処理の選定を戦略的に行うことで、部品あたりの仕上げコストを30%以上削減できる可能性があります。

材料歩留まりとスクラップ管理を改善

スクラップ比率の低減は、単価を下げる最短ルートの一つです。不良品は材料を無駄にするだけでなく、設備稼働時間、労務、エネルギーも消費します。工程管理を強化し、X線やCMM測定などの高度な欠陥検出技術を活用することで、工程逸脱をリアルタイムで是正でき、不適合品の発生率を下げられます。

さらに、金型のゲート・ランナー設計を最適化すれば、バリやオーバーフローを抑え、材料ロスを最小化できます。工場内でアルミスクラップを再溶解して回収価値を得ることも可能ですが、より収益性が高いのは初回合格率(ファーストパス歩留まり)を高めることです。AlSi12のような合金は鋳造性が良く収縮が小さいため、鋳造欠陥の低減に寄与します。

モジュール金型で複数部品に対応する柔軟性を確保

低~中量産では、従来型の金型償却が単価を押し上げ、競争力を損なうことがあります。その解決策の一つがモジュール金型です。共通のダイベースに交換式インサートを用いることで、単一のモールドフレームで異なる形状の部品を鋳造でき、初期の金型投資を抑えつつ、全面改造なしに製品改良(イテレーション)を進められます。

モジュール式ダイカストシステムを用いた少量生産ソリューションは、柔軟性が求められる自動車アフターマーケット部品やスタートアップのエレクトロニクスハードウェアなどの業界で特に有効です。この戦略により、厳しい公差やサイクルタイムを維持しながら、金型関連コストを最大40%削減できる場合があります。

統合型製造パートナーと協業する

金型製作から鋳造、仕上げ、組立までの一貫サービスを提供できるダイカストサプライヤーに委託すれば、物流の複雑性と間接コストを削減できます。サプライチェーンを単一ベンダーに集約することで、バンドル価格、短納期、輸送・ハンドリングコストの低減といったメリットが得られます。

これは、電子機器向けカスタムGPUフレームや、コンシューマーデバイス向けヒンジアセンブリのようなプロジェクトで特に有効です。戦略的パートナーシップにより、設計最適化、材料の一括購買、工程自動化を通じた共同のコスト削減施策も推進できます。

自動化と標準化で労務効率を向上

ダイカスト工程では、労務費が総コストに占める割合が大きくなることがあります。設計の標準化と適切な自動化を進めることで、運用効率を大幅に改善できます。自動バレル研磨やサンドブラストシステムの導入は、仕上げ工程の処理を平準化し、人的ミスや手作業の搬送を削減します。

特に、ロボットトリミングやCNC加工の統合は、寸法精度の安定化とオペレーターばらつきの排除に効果的です。さらに、高量産時のボトルネックを解消し、熟練人材を品質保証や金型保全などの高付加価値業務へ振り向けられます。

加えて、多能工化の訓練や、5S・カイゼンなどのリーン生産手法を導入することで、ラインの適応力が高まり、待機時間の削減を通じて短期・長期の両面でコスト削減が期待できます。

熱管理と高効率溶解でエネルギー消費を抑制

エネルギーは、ダイカストのコスト構造において過小評価されがちな要素の一つです。炉の最適状態を維持し、鋳造工程での熱損失を最小化することは、単価コントロールにおいて重要な役割を果たします。高効率溶解炉の採用やるつぼの断熱強化により、アルミ1kgあたりのエネルギー消費を大幅に削減できます。

熱シミュレーションツールの活用により、金型温度を精密に制御し、熱疲労によるサイクル変動を抑えられます。この安定性は、表面品質の改善と不良率の低減につながります。

また、ダイの保有熱をインゴットの予熱に再利用したり、回生バーナーを導入したりすることで、さらなる省エネが可能です。こうした取り組みにより、大規模アルミ鋳造では最大15%のエネルギーコスト削減が実証されているケースもあります。

リーンサプライチェーン戦略で物流と在庫を最適化

鋳造工程がどれほど効率的でも、物流の非効率や過剰在庫によってコスト優位性を失うことがあります。効率化された物流やJIT納入に対応できるサプライヤーと連携すれば、保管費や陳腐化コストを最小化できます。

デジタルのサプライチェーン監視や需要予測ツールを活用することで、調達スケジュールを実際の生産需要に合わせられます。さらに、機能要件を満たす範囲で部品バリエーションを削減し、材料SKUを集約することも重要です。部品表(BOM)が簡素化されれば、調達が容易になり、最小発注量の制約が減り、交渉力が高まって単価低減につながります。

例えば、異なる製品ライン間でコンポーネント設計を共通化すれば、A319アルミ合金をより大きなロットで調達でき、スケールによる材料ディスカウントと歩留まり改善の双方を得られます。

事例サマリー:統合的なコスト削減をスケールで実現

効果的なコスト削減の実例として、Volkswagen ADC12 ダイカストプロジェクトがあります。本プロジェクトでは、ゲート設計の最適化、H13X鋼を用いた高精度金型、そしてニアネットシェイプ設計による後加工最小化を組み合わせ、部品あたりコストの低減を実現しました。

加えて、二重コーティングから単一のクリアコーティングに切り替えたことで、仕上げ時間を22%削減しました。自社内加工能力と垂直統合(バーティカルインテグレーション)を活用することで、輸送費および外注費もさらに削減しました。

その結果、顧客は自動車グレードの寸法・機械要求を維持しながら、9か月の生産サイクルで総プロジェクトコストを14%削減しました。

結論:戦略的エンジニアリングがコスト効率を生む

アルミダイカストの単価削減は、品質を犠牲にすることではありません。工程全体を最適化するための、工学的およびサプライチェーン上の意思決定を積み重ねることです。材料選定と金型設計から、自動化、エネルギー管理に至るまで、チェーンの各段階に定量的な節減余地があります。

成功の鍵は、設計・生産・調達チームの協働に加え、高度なシミュレーションツール、標準化された運用、長期的なサプライヤーパートナーシップの活用です。競争の激しい製造環境において、このアプローチはコストを下げるだけでなく、製品の一貫性、納期、顧客満足度の向上にもつながります。

精密鋳造市場で優位性を確保したい企業にとって、コスト透明性と製造品質を重視するワンストップのダイカストサービスへの投資は、最も効果的な前進策です。