Peut-on anodiser des pièces en aluminium moulées sous pression ?

Comprendre les pièces en aluminium moulé sous pression et l’anodisation

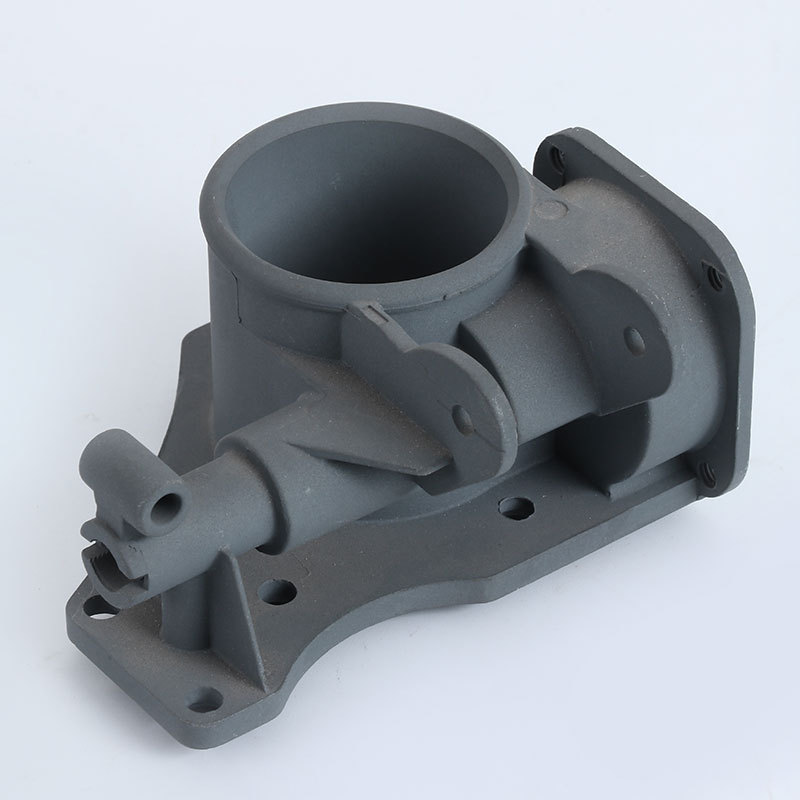

Le moulage sous pression de l’aluminium est largement adopté pour sa capacité à créer des structures à parois minces avec des tolérances serrées et une productivité élevée. Des procédés tels que les services de moulage sous pression de l’aluminium permettent d’obtenir des géométries complexes que d’autres voies de fabrication — comme l’extrusion ou le moulage au sable — ne peuvent pas atteindre avec la même efficacité. Cependant, la microstructure de l’aluminium moulé sous pression diffère fondamentalement de celle des alliages corroyés. Le remplissage à haute pression, le refroidissement rapide et les compositions riches en silicium introduisent de la porosité et des phases hétérogènes qui affectent directement la manière dont ces pièces réagissent à l’anodisation.

L’anodisation est un procédé électrochimique qui convertit la surface externe de l’aluminium en une couche d’oxyde contrôlée. La structure poreuse et cristalline obtenue apporte une résistance à la corrosion, une dureté de surface accrue et une valeur esthétique améliorée. Mais si l’aluminium extrudé et l’aluminium usiné à partir de billettes s’anodisent de façon prévisible, les alliages moulés sous pression présentent des défis spécifiques en raison de leur teneur en silicium, des gaz piégés et des défauts de coulée.

En tant qu’ingénieurs, lorsque des clients demandent si leurs pièces moulées sous pression peuvent être anodisées, la réponse correcte est : oui — mais uniquement dans de bonnes conditions, avec des attentes réalistes et une évaluation d’ingénierie préalable appropriée.

Les pièces en aluminium moulé sous pression peuvent-elles être anodisées ?

Faisabilité dépendante de l’alliage

Tous les alliages de fonderie sous pression ne se comportent pas de la même manière lors de l’anodisation. Les alliages à forte teneur en silicium, tels que l’alliage d’aluminium A380 pour moulage sous pression et l’A383/ADC12, ont tendance à produire des couches d’oxyde plus sombres et irrégulières, car les particules de silicium résistent à l’oxydation et créent une absorption de la lumière non uniforme. Les alliages à plus faible teneur en cuivre, tels que l’ADC10, donnent de meilleurs résultats, surtout pour l’anodisation fonctionnelle (non décorative), où l’uniformité d’apparence n’est pas l’objectif principal.

Caractéristiques structurelles du moulage sous pression

Les composants moulés sous pression contiennent souvent de la micro-porosité, des replis à froid (cold shuts) et des marques d’écoulement. Ces défauts peuvent devenir beaucoup plus visibles après décapage et anodisation. Même si l’usinage améliore la surface externe, la porosité sous-jacente peut encore se révéler à travers la couche d’oxyde. Dans les applications exigeant une couleur uniforme ou une apparence cosmétique premium, cela devient une contrainte critique.

Quand l’anodisation est recommandée — et quand elle ne l’est pas

Les pièces moulées sous pression utilisées pour le renforcement structurel, les boîtiers, les équerres ou des composants mécaniques fonctionnels peuvent généralement être anodisées pour la résistance à la corrosion ou l’isolation diélectrique. En revanche, si la pièce doit imiter l’apparence d’un aluminium usiné à partir de billette — par exemple pour des boîtiers électroniques de luxe — l’anodisation peut donner des résultats imprévisibles. Dans ce cas, la peinture, le revêtement par poudre ou l’oxydation micro-arc offrent souvent une meilleure constance.

Défis d’ingénierie de l’anodisation de l’aluminium moulé sous pression

Défauts liés à la porosité

La porosité entraîne des piqûres, des marbrures de couleur, des taches blanches et un scellement non uniforme. Lors du décapage chimique, les pores s’ouvrent, exposant du métal frais ou des contaminants qui perturbent la croissance du film. Même après usinage, la mise au jour d’une porosité juste sous la surface peut créer des taches sombres ou des variations de brillance.

Effets de la composition de l’alliage

Les phases de silicium, de cuivre et de fer forment des composés intermétalliques qui se comportent différemment dans le bain d’anodisation. Par exemple, les alliages à forte teneur en cuivre présentent une performance anticorrosion réduite même après anodisation, car l’enrichissement en cuivre fragilise l’uniformité de l’oxyde.

Modifications dimensionnelles

La couche d’oxyde croît à la fois vers l’intérieur et vers l’extérieur. Les composants à tolérances serrées — notamment pour les ajustements glissants ou les interfaces fonctionnelles — doivent tenir compte des variations d’épaisseur. Les procédés de scellement introduisent un gonflement supplémentaire, qui doit être intégré dès la conception des tolérances.

Approche d’ingénierie de Neway pour l’anodisation des pièces moulées sous pression

Contrôle de la qualité dès l’outillage et la coulée

Chez Neway, la viabilité de l’anodisation commence bien avant l’étape de traitement de surface. Lors de la conception des outillages, nous optimisons l’alimentation (gating) et l’éventage (venting) afin de minimiser la porosité. Cela réduit le risque d’incohérence de couleur et de défauts de surface une fois l’anodisation appliquée. En contrôlant les schémas de remplissage, les profils de pression et les températures métal, nous stabilisons la microstructure et la densité de surface, ce qui conduit à un comportement d’anodisation plus prévisible.

Flux intégré : moulage, usinage et finition

Comme Neway fournit en interne des services d’usinage CNC de précision, nous gardons une maîtrise stricte de la planéité, de la rugosité et des surépaisseurs d’usinage. C’est particulièrement important lorsque l’anodisation est requise, car une surface de référence stable réduit les dérives de couleur localisées.

Notre équipe d’anodisation interne gère l’ensemble du flux de finition via une ligne dédiée de service d’anodisation pour pièces en aluminium moulées sous pression, permettant des essais rapides d’échantillons et l’ajustement des paramètres de procédé. Le flux intégré élimine les variations inter-fournisseurs et réduit la probabilité de couches d’oxyde incohérentes.

Évaluation d’ingénierie en phase amont

Lors de l’analyse des RFQ, nous évaluons :

La sélection d’alliage

La distribution des épaisseurs de paroi

La définition de la surface A (A-surface)

Les attentes fonctionnelles versus cosmétiques

Les empilements de tolérances

Les exigences d’uniformité de couleur

L’épaisseur de revêtement cible

Dans de nombreux cas, nous recommandons de réaliser un panneau d’essai dans le même alliage et les mêmes conditions avant de s’engager en production série.

Fenêtres de procédé et paramètres pour l’anodisation des pièces moulées sous pression

Stratégie de prétraitement

L’aluminium moulé sous pression nécessite un prétraitement personnalisé pour éviter une attaque excessive des phases silicium. Un nettoyage alcalin agressif peut exposer des nodules de silicium et provoquer une apparence marbrée. Notre procédé combine une attaque modérée, un désoxydage (de-smutting) propriétaire et une neutralisation contrôlée pour préparer la surface de la pièce moulée sans l’endommager.

Contrôle du procédé d’anodisation

La composition de l’électrolyte, la température et la densité de courant influencent fortement la translucidité du film et la couleur. Les alliages moulés sous pression à forte teneur en silicium nécessitent généralement des densités de courant plus faibles et des plages de température plus strictes afin d’éviter le brûlage et une croissance non uniforme.

L’épaisseur du film est ajustée selon l’exigence fonctionnelle — films minces pour le contrôle de la couleur, films plus épais pour la résistance à la corrosion et à l’usure.

Post-traitement et scellement

Neway utilise un scellement à l’eau chaude et un scellement aux sels de nickel selon les exigences de performance. Un scellement correct améliore significativement la résistance au brouillard salin et prévient les taches lors de la manutention et de l’assemblage.

Équilibrer apparence, fonction et coût

Couleurs anodisées réalisables

L’argent naturel, le gris foncé et le noir sont généralement réalisables, bien qu’une uniformité parfaite ne puisse pas être garantie pour les alliages à forte teneur en silicium. Les grandes surfaces planes sont plus sensibles aux variations visuelles, tandis que les petites équerres et les surfaces usinées montrent des résultats plus cohérents.

Gérer les attentes pour les surfaces cosmétiques

Pour les boîtiers externes premium de l’électronique grand public, les attentes d’uniformité dépassent souvent les capacités de l’anodisation de l’aluminium moulé sous pression. Dans ce cas, nous proposons fréquemment des solutions alternatives comme le revêtement par poudre ou la peinture lorsque les clients exigent une surface irréprochable.

Cela reflète l’expérience de projets antérieurs, notamment des programmes de boîtiers électroniques à grand volume tels que la collaboration Huawei sur un boîtier moulé sous pression.

Choix de procédé versus coût

L’anodisation coûte généralement plus cher que la peinture, mais offre une meilleure résistance à l’abrasion. À l’inverse, le revêtement par poudre fournit une excellente uniformité mais une apparence métallique plus limitée. Chaque méthode impose un arbitrage entre coût, cadence et qualité de surface.

Scénarios d’application et retours de cas

Électronique grand public et matériel informatique

Les châssis de GPU et les accessoires informatiques nécessitent souvent un équilibre entre protection anticorrosion, performance légère et apparence. Pour ces projets, l’anodisation peut être envisageable selon l’alliage et les exigences de surface, comme le montrent plusieurs collaborations, notamment nos projets Volkswagen de moulage sous pression de l’aluminium, où la résistance fonctionnelle à la corrosion est une priorité plus élevée que la constance parfaite de la couleur.

Applications automobiles et industrielles

Dans ces secteurs, la protection contre la corrosion et la résistance mécanique priment sur l’uniformité cosmétique. L’anodisation peut améliorer significativement la durabilité et la résistance environnementale lorsqu’elle est appliquée à des équerres, boîtiers, leviers ou supports mécaniques.

Solutions de fabrication de bout en bout

Les clients recherchant une production stable et prévisible choisissent souvent notre solution de moulage sous pression tout-en-un. En intégrant moulage sous pression, usinage, anodisation, tests et assemblage, nous minimisons les variations dimensionnelles et optimisons la constance de la couche d’oxyde.

Recommandations pratiques pour les concepteurs et les acheteurs

Recommandations de plan et de spécification

Pour maximiser la réussite de l’anodisation :

Éviter les arêtes vives et les trous borgnes profonds

Utiliser des congés réguliers pour réduire les concentrations de courant

Spécifier des classes cosmétiques réalistes

Définir clairement la couleur, l’épaisseur et les critères d’acceptation

Privilégier des alliages à silicium modéré et à faible cuivre

Envisager l’usinage des surfaces critiques avant anodisation

Communication avec le fournisseur

Demandez à votre fournisseur :

Quel alliage et quel procédé de moulage sous pression sont recommandés ?

Comment la porosité est-elle contrôlée au niveau de l’outillage ?

Quels échantillons d’anodisation ou étalons de couleur sont disponibles ?

Quelles données d’essai peuvent être fournies (brouillard salin, dureté, adhérence) ?

Comment la croissance dimensionnelle après anodisation est-elle prise en compte ?

Une communication claire au stade RFQ améliore fortement la probabilité de satisfaire à la fois les exigences cosmétiques et fonctionnelles.

FAQs

Pourquoi les alliages A380 et ADC12 présentent-ils des variations de couleur après anodisation ?

Les pièces moulées sous pression anodisées peuvent-elles être usinées ou retouchées ensuite ?