鋳造と鍛造:生産コストを下げるのはどちら?

はじめに

金属成形プロセスは、製造部品の性能とコスト効率の両方を左右する重要な要素です。中でも鋳造(Casting)と鍛造(Forging)は、汎用性が高く、多くの産業で幅広く採用されています。しかし、この2つの工法は、金型・治工具コスト、材料歩留まり、機械的特性、生産効率の面で大きく異なります。

品質を維持しながら製造コストを削減したいメーカーにとって、最適プロセスの選定は極めて重要です。本稿では、鋳造と鍛造を工学的観点から比較し、さまざまな生産シナリオと設計要件において、どちらがよりコスト面で優位かを分析します。

鋳造と鍛造プロセスの理解

最適な成形プロセスを選定するには、鋳造と鍛造の本質的な違いを明確に理解する必要があります。両者はコスト構造、材料特性、生産能力において異なる強みを持ちます。エンジニアは、設計目標と生産目標に照らしてこれらの違いを評価しなければなりません。

金属鋳造の概要

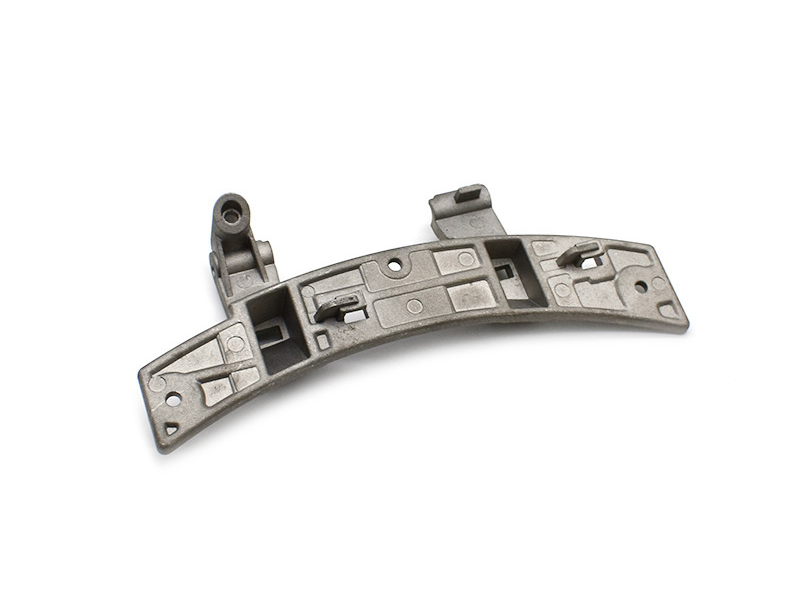

金属鋳造は、溶融金属を鋳型(モールド)に注入し、凝固させて所定形状を得る製造方法です。アルミ、亜鉛、銅、および特殊合金など、幅広い材料に対応できます。

代表的な鋳造プロセスは以下の通りです。

高圧ダイカスト(HPDC):薄肉で表面品質が高く、厳しい公差が必要な部品を大量生産するのに最適。自動車や電子機器で広く使用されます。

重力鋳造:中程度の金型投資で、比較的良好な機械特性が必要な中複雑度部品に適しています。

精密鋳造(ロストワックス):複雑形状を高精度で実現でき、航空宇宙や医療用途で多用されます。

鋳造は設計自由度が非常に高く、複雑形状、機能一体化、ニアネットシェイプ(Near-net shape)により加工量を減らせます。一方、最終仕様を満たすために、後加工・後処理が必要になるケースが一般的です。

金属鍛造の概要

鍛造は、金属に圧縮力を加えて塑性変形させ、目的形状に成形する工法です。結晶粒の流れ(繊維状組織)を整えることで、強度や疲労特性を向上させられます。

代表的な鍛造方法は以下の通りです。

自由鍛造(Open-Die Forging):シャフトやディスクなど大型部品に用いられます。

型鍛造(Closed-Die / Impression-Die Forging):自動車サスペンション、航空機構造部品、歯車などの重要部品をニアネット形状で成形します。

冷間鍛造(Cold Forging):高強度ファスナーや高精度部品に適しています。

鍛造は、内部欠陥が少なく、一般に優れた機械特性が得られます。加工量が少なくても高い疲労寿命を確保できるため、荷重が大きい高信頼用途に適します。ただし、複雑形状や機能一体化形状の自由度は鋳造より低く、金型・設備の初期コストが高くなりやすい点が課題です。

鋳造 vs 鍛造におけるコスト要因

最も費用対効果の高いプロセスを選ぶには、総製造コストを左右する主要因を分析する必要があります。鋳造と鍛造は、金型費、材料使用効率、サイクルタイム、後加工要件の面でコストダイナミクスが異なります。以下に主要要因を比較します。

金型・段取りコスト

金型投資は、鋳造・鍛造いずれにおいても最大の初期コスト要因になりがちです。

鋳造では、永久鋳型やダイ(金型)を使用します。HPDCは高度な金型が必要で、複雑度により$20,000〜$100,000+の範囲になることがあります。一方、重力鋳造や砂型鋳造のパターンは小ロット・試作では大幅に安価です。

鍛造(特に型鍛造)の金型は極めて高荷重に耐える設計が必要で、HPDCと同等またはそれ以上のコストになる場合があります。加えて温度管理や専用設備が必要で、立ち上げ投資が増えます。

短納期・小ロット・需要変動が大きい場合は鋳造が有利になりやすく、長期の大量生産で高信頼部品を作る場合は鍛造金型の償却が進み、競争力が出ます。

材料歩留まり・収率

材料歩留まりとスクラップ率は、材料費と総コストに直結します。

鍛造は一般に材料利用効率が高い傾向があります。制御された塑性流動により、緻密で欠陥の少ない組織が得られます。

鋳造はゲート・湯道・押湯・トリミングなどが必要で、形状が複雑なほどスクラップが増える傾向があります。ただし、重力鋳造や低圧ダイカストの最適化により、近年は歩留まり改善が進んでいます。

材料費が高い場合(例:銅合金)は、材料ロスが少ない鍛造がコスト面で優位になりやすいです。

サイクルタイムと生産スピード

生産速度は、労務費・設備稼働率・部品単価に影響します。

HPDCは秒単位のサイクルで生産でき、特に大量生産で圧倒的に有利です。

鍛造(熱間鍛造)は加熱工程とプレス工程が必要で、HPDCよりスループットが低くなりがちです。大型の自由鍛造では、1個あたり数分かかる場合もあります。

砂型鋳造や精密鋳造は比較的遅く、注湯・冷却・仕上げまで含めると、時間単位〜日単位になることもあります。

市場の回転が速い製品や短いリードタイムが重要な領域では、特にHPDCを中心とした鋳造が部品単価を下げやすい傾向があります。

後加工・後処理要件

後加工は総コストに大きく影響します。

鋳造は、厳しい公差のための機械加工に加え、耐食・意匠目的でアルマイト、粉体塗装、塗装などが必要になることがあります。例えば、高級表面仕上げは、コンシューマー電子機器などで重要です。

鍛造は、成形時点で良好な寸法精度・表面品質が得られやすく、加工量を削減できます。ネットシェイプ/ニアネットシェイプが成立する場合、二次加工コストを抑えられる点がメリットです。

外観要求が高く多段の仕上げが必要(鏡面や高品位外観)なケースでは鋳造の後処理コストが増えやすく、機能部品で仕上げ要求が限定的な場合は鍛造が経済的になりやすい傾向があります。

機械特性(性能)とコストの関係

コストが重要であっても、用途要求に合致した機械特性が前提になります。鋳造と鍛造では、得られる組織・欠陥リスク・性能が異なり、初期コストだけでなくライフサイクル価値にも影響します。

健全性と強度

鍛造は塑性変形により結晶粒の流れを整え、引張強度、衝撃特性、疲労寿命に優れた部品を得られます。航空機構造部品、自動車のサスペンションアーム、歯車用ブランクなどは、性能確保のために鍛造が選ばれることが多いです。

一方、鋳造は凝固によりポロシティ(巣)、引け、偏析などの欠陥が発生し得ます。ただし、以下のような先進工法はリスクを低減します。

HPDC:薄肉複雑部品で高密度化が可能

低圧ダイカスト:構造部品向けに冶金品質を改善

精密鋳造:微細形状と表面品質を確保しつつ、実用的な強度を付与

非クリティカル部品では鋳造が低コストで十分な強度を満たすことが多く、高応力用途では鍛造が耐久性により高コストを正当化します。

設計自由度

設計自由度は、一般に鋳造が鍛造を大きく上回ります。

内部流路、アンダーカット、トポロジー最適形状は、鍛造では多工程化や追加加工が必要になり、実質的に困難な場合があります。

鍛造は、シャフト、リング、ディスク、コンロッドのような「比較的単純でソリッドな形状」で、性能最優先の用途に適しています。

公差と表面粗さ

表面品質と寸法精度は後加工コストを左右します。

HPDCは最小加工でRa 1.6〜3.2 μm程度まで実現できる場合があり、自動車エンジン部品や外観要求用途に適します。

砂型鋳造は粗い表面と大きめの公差になりやすく、精密用途では後加工が増加します。

鍛造はフラッシュ(バリ)を最小化でき、精密型鍛造では±0.2 mm程度の公差まで近づけられます。多くの用途で加工を削減でき、TCO低減に寄与します。

外観重視または複雑形状が支配的な製品(電子機器、建築金物など)では鋳造がコスト優位になりやすく、強度・疲労寿命が支配的な部品では鍛造が高い価値を持ちます。

製造コスト最小化のためのプロセス選定ガイドライン

鋳造と鍛造の選択は、プロジェクト固有の優先順位(生産量、形状複雑度、材料性能、TCO)と整合させる必要があります。体系的な評価により、製造コストと最終価値を同時に最適化できます。

小ロット vs 大量生産でのコスト最適化

生産量はプロセス選定を決定づける要因です。

小ロット(カスタム、試作、特殊部品)では、砂型鋳造や重力鋳造のように金型投資が小さい鋳造が経済的です(目安:10〜5,000個)。

大量生産(年5万個以上)では、HPDCが高速サイクルによって部品単価で大きな優位性を持ちます。

鍛造は、中〜大量で高性能部品を作る場合に競争力が高まります。自動車では、鍛造の駆動系部品が鋳造代替よりTCOで優れるケースがあります。

形状と機能

形状と機能要件は、工法の成立性に直結します。

荷重・疲労が支配的な部品(航空宇宙ブラケット、コンロッド、歯車ブランクなど)は、鍛造の繊維状組織による強度・信頼性が有利です。

両方が技術的に成立する場合、短期コスト(初期投資・部品単価)では鋳造が有利になりやすく、長期信頼性が重要な用途では鍛造が価値を発揮します。

総所有コスト(TCO)の観点

TCOには、金型費、製造費、検査・品質コスト、保証対応、寿命など、ライフサイクル全体のコストが含まれます。

鍛造は金型費と部品単価が高くなりやすい一方、寿命が長くフィールド故障が少ないことで、航空宇宙・エネルギー分野などでは保証・保守コスト低減につながる場合があります。

鋳造(特にHPDC)は高スループットで、製品回転の速い市場で部品単価とタイムトゥマーケットを重視する際に有利です。

歩留まり、不良率、検査要件、後加工の範囲を含めてTCOを定量化することが重要です。

また、Neway Die Castingのような経験豊富な製造パートナーと協業し、DFM(製造容易化設計)で最適化することで、このバランスを改善できます。

ケーススタディ:比較例

評価項目 | 鋳造 | 鍛造 |

|---|---|---|

金型費 | 中〜高 | 高 |

部品単価 | 低(HPDC)/中(砂型) | 中 |

形状自由度 | 高 | 限定的 |

機械強度 | 中〜高 | 非常に高い |

表面品質 | 良好(HPDC)/工法により変動 | 非常に良好 |

生産速度 | 非常に高い(HPDC)/工法により変動 | 中 |

最適用途 | 複雑形状部品、大量生産 | 重要な荷重部品 |