CNC加工と鋳造:最適な製造方法の選び方

はじめに

最適な製造方法の選定は、現代の製品開発における重要な意思決定の1つです。CNC加工と金属鋳造は、いずれも広く用いられる代表的な工法であり、コスト、精度、設計自由度、生産効率の面でそれぞれ異なる強みを持ちます。ただし、どちらが適しているかは、部品形状、生産数量、材料性能、リードタイムなどの要因に大きく左右されます。

本記事では、CNC加工と鋳造を工学的観点から比較し、製造コストの最適化、設計要件の達成、長期的な品質確保のために、最適な方法を選ぶための主要ポイントを整理します。

CNC加工と鋳造プロセスの理解

最適な製造方法を選定するには、CNC加工と鋳造の根本的な違いを理解することが不可欠です。両者は設計自由度、材料特性、コスト構造、生産スケーラビリティに影響する独自の能力を備えています。

CNC加工とは

CNC加工は、コンピュータ制御の工具で材料を精密に除去して形状を作る「切削(除去)加工」です。フライス加工、旋削、穴あけ、研削などの工程を含み、非常に高い公差精度と表面品位を実現できます。

CNC加工は、金属(アルミ、鋼、チタンなど)に加えて、樹脂や複合材にも対応可能です。主な用途は次の通りです。

極めて高い精度が求められる航空宇宙部品

医療機器

金型ベースや治工具

設計変更が頻繁な小ロット生産や試作

鋳造用の金型が不要なため、CNC加工は小ロット製造や多品種少量(High-mix)環境で特に優位です。

金属鋳造とは

金属鋳造は、溶融金属を鋳型に注入し、凝固させて目的形状を得る成形方法です。ニアネットシェイプ(Near-net shape)で部品を作れるため、材料ロスを大幅に抑えられます。

代表的な鋳造方法は以下の通りです。

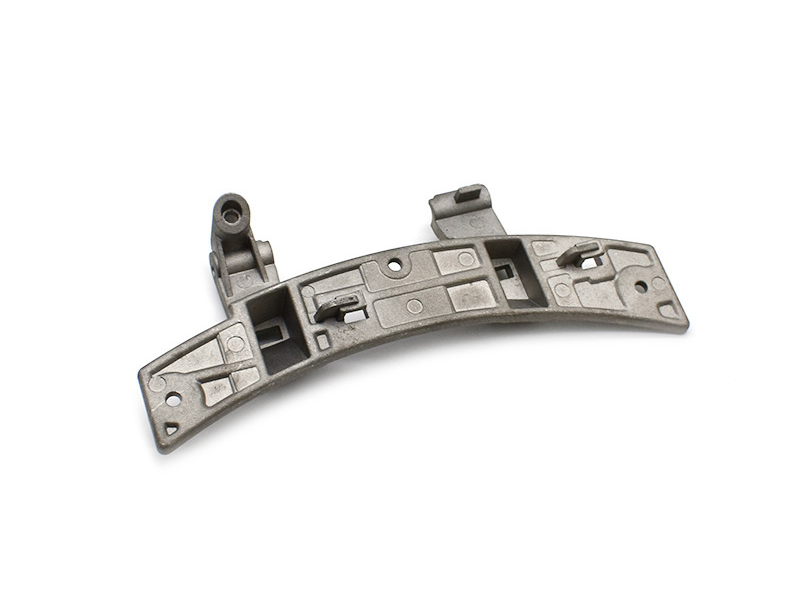

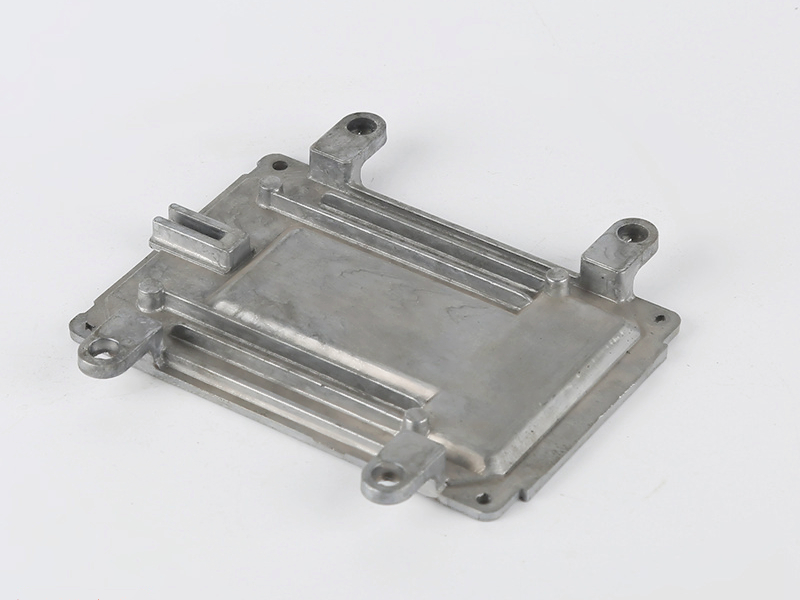

高圧ダイカスト(HPDC):薄肉・複雑形状部品を大量生産するのに最適。

重力鋳造:中量産向けで、金型投資と性能のバランスが良い。

砂型鋳造:大型部品や試作に柔軟で、比較的低コスト。

精密鋳造(ロストワックス):微細形状・高品位表面の部品製造に適する。

鋳造は以下のような分野で多用されます。

鋳造は、CNC加工だけでは困難な複雑内部形状や一体化構造も実現できるため、設計自由度が非常に高いのが特長です。

コスト比較:CNC加工 vs 鋳造

最も費用対効果の高いプロセスを選ぶには、CNC加工と鋳造の「金型・段取り費」「材料使用」「部品単価」「後処理」などの違いを把握する必要があります。両者のコストドライバーを、プロジェクト目標と照合して評価します。

金型・段取りコスト

CNC加工は金型が不要で、切削工具と治具(ワーク保持具)があれば対応できるため、立ち上げコストが低く、リードタイムも短い傾向があります。試作や設計変更が多いプロジェクト、小ロット生産で特に有利です。

一方、鋳造は通常、相応の金型投資が必要です。

HPDC金型は、複雑度により$20,000〜$100,000超となる場合があります。

重力鋳造や砂型鋳造の治具・型は比較的安価ですが、それでも初期費用として考慮が必要です。

そのため、少量または一品物では、一般にCNC加工の方が初期コスト面で有利です。

部品単価(量産時の傾向)

部品単価の傾向は、生産数量に大きく依存します。

CNC加工は、複雑形状ほど加工時間が長くなり、設備費・労務費が積み上がります。小ロットでは許容できても、大量生産ではコストが上がりやすい傾向があります。

鋳造(特にHPDC)はサイクルタイムが短く、金型寿命内で大量生産が可能なため、量産で部品単価を大きく下げられます。

一般的な目安:

小ロット=CNC加工が経済的

大量生産=鋳造がコスト優位

材料歩留まりと廃材

CNC加工は除去加工のため、形状によっては切粉として大きな材料ロスが発生します。特に、大きな空洞部や複雑内部形状を持つ部品ではロスが増えます。チタンや銅合金など高価な材料では、廃材コストの影響が顕著です。

鋳造はニアネットで成形できるため、材料利用効率が高く、廃材を抑えやすい工法です。さらに低圧ダイカストなどでは歩留まり改善が期待できます。

後加工・後処理コスト

CNC加工は加工直後から高精度・高品位な表面を得やすく、多くの部品で後処理が最小限、または不要になります。

一方、鋳造品は用途に応じて以下が必要になることがあります。

例として、高級表面仕上げは電子機器筐体で要求されることが多いです。

したがって、鋳造は部品単価が下がりやすい一方で、後処理費用を含めた総コスト比較が重要です。

性能・設計面の比較ポイント

コストに加えて、精度、機械特性、設計自由度、品質の安定性などの観点からCNC加工と鋳造を比較する必要があります。適切な工法は、予算だけでなく機能・品質要件とも整合していなければなりません。

公差と表面粗さ

CNC加工は業界トップクラスの精度を実現します。

典型的な公差は±0.01 mm、場合によってはそれ以上の高精度が可能で、航空宇宙、医療、精密治工具に適します。

フライスや旋削でRa 0.4〜1.6 μm程度の表面粗さを、追加研磨なしで得られる場合があります。

一方、鋳造(特にHPDC)も近年、精度と表面品質が大きく向上しています。

HPDCは±0.1〜0.2 mm程度の公差と良好な表面品位を実現し、自動車部品や電子機器筐体に適用できます。

精密鋳造は砂型より滑らかな表面と微細形状を実現し、ニアネット化により加工を削減できます。

超精密が必須ならCNC加工が優位で、中精度領域では鋳造がコスト効率の良い代替になり得ます。

形状の複雑度

鋳造は設計自由度が高い工法です。

複雑形状、内部空洞、薄肉、一体化リブ・ボスなどはHPDCや重力鋳造で実現しやすいです。

精密鋳造は複雑形状を最小加工で作れる場合があります。

一方、CNC加工は高精度な単純〜中程度の複雑形状に強いものの、内部形状やアクセスしにくい領域は多軸段取りや特殊工具が必要となり、コストが上がる傾向があります。

LEDヒートシンクや複雑なポンプハウジングのような部品では、鋳造が実質的に唯一の合理的選択となるケースもあります。

機械特性

CNC加工品は、母材の冶金品質(鍛造材・圧延材など)をそのまま活かせるため、機械特性が安定しやすい傾向があります。

高強度合金の特性を維持しやすく、疲労強度や耐久性が重要な部品に適します。

高荷重・繰返し応力のかかる部品で有利です。

鋳造でも、適切な合金選定と工程管理で良好な特性を得られます。

低圧ダイカストは密度が高く、巣(ポロシティ)を低減できます。

ただし凝固に伴う微小欠陥の影響で、用途によっては疲労特性がCNC加工(母材)より劣る場合があります。

構造部品やミッションクリティカル用途では、機械特性面でCNC加工が明確な優位性を持つことがあります。

再現性と品質の安定性

CNC加工は数値制御により再現性が高く、ロット間・部品間のばらつきを抑えやすい工法です。

CMM(三次元測定機)などで寸法検証を行い、品質保証しやすい点も利点です。

鋳造の再現性は、金型品質、工程制御、鋳造メーカーの技術力に大きく依存します。

HPDCは大量生産で高い一貫性を得やすい一方、金型摩耗や工程変動による差が出る場合があります。

航空宇宙・医療・高級車など厳格な品質要求がある分野では、CNC加工が優先されることが多いです。

CNC加工と鋳造の選定ガイド

CNC加工と鋳造の選択は、生産量、形状複雑度、リードタイム、TCO(総所有コスト)の組み合わせで決まります。ここでは、現場で使える判断基準を整理します。

生産量とリードタイム

生産数量は選定における最重要因子になりがちです。

小ロット/試作(1〜1,000個程度)では、金型不要で立ち上げが速いCNC加工が有利です。短納期や設計が流動的な段階に適します。

大量生産(10,000個以上)では、鋳造(特にHPDC)が工具償却後に部品単価を大きく下げられるため、量産で優位です。

ハイブリッド運用(試作はCNC→設計確定後に鋳造へ移行)は、品質とコストを両立しやすい実務的な選択肢です。

部品形状と機能

形状と機能要求は、工法の成立性とコストを左右します。

鋳造は複雑形状・中空・一体化構造に強く、電子機器筐体や薄肉ヒートシンクなど、加工では高コストまたは困難な部品に適します。

CNC加工は高精度で荷重を受ける部品(航空宇宙ブラケット、金型インサート、医療機器など)に適します。

混在要件のアセンブリでは、「筐体は鋳造、重要接合面だけCNC仕上げ」のように併用するのが一般的です。

TCO(総所有コスト)

TCOは、金型費、製造費、検査、後処理、保守、寿命・故障リスクまで含む総合指標です。

鋳造は大量生産で部品単価を下げやすい一方、金型投資が必要で、品質安定のための検査要件が増えることがあります。

CNC加工は部品単価が高くなりやすいものの、再現性が高く、品質リスクが低いことで、重要部品では結果として経済的になる場合があります。

歩留まり、不良率、スクラップ、工具寿命、保証リスクなどを含めてTCOをモデル化することが重要です。航空宇宙や医療など規制・責任が重い領域では、ライフサイクルリスクの観点からCNC加工が有利になることも少なくありません。

ケーススタディ:比較例

評価項目 | CNC加工 | 鋳造 |

|---|---|---|

金型・治具費 | 低 | 中〜高 |

部品単価 | 高(小ロット) | 低(大量生産) |

公差 | 非常に高い(±0.01 mm) | 中〜高(HPDC ±0.1〜0.2 mm) |

設計自由度 | 中 | 非常に高い |

表面品位 | 非常に良い(Ra ≤ 1.6 μm) | 良い〜非常に良い(HPDC、精密鋳造) |

リードタイム | 短い | 中 |

最適用途 | 高精度部品、小ロット | 複雑形状、大量生産 |

このような意思決定マトリクスを用いることで、技術要件とビジネス要件の両方に合致した製造方法を、より確実に選定できます。