メーカー向けに最も一般的に使用される金属鋳造プロセス

はじめに

金属鋳造は、現代の製造業において最も汎用性が高く、広く利用されている加工法の一つです。複雑な自動車部品から精密な航空宇宙部品まで、鋳造は優れた設計自由度を保ちながら、耐久性と高性能を両立した製品を製造できます。

鋳造には多くの工法が存在し、それぞれコスト、精度、材料適合性、生産量に対して異なる強みを持ちます。そのため、最適な結果を得るには適切な工法選定が重要です。本ガイドでは、メーカーで最も一般的に使用される金属鋳造プロセスを体系的に解説し、技術要件とビジネス目標に基づいて最適手法を選べるよう支援します。

金属鋳造プロセスの概要

金属鋳造プロセスの概要

金属鋳造の基礎を理解することは、製造要件に最適な工法を選ぶうえで重要です。すべての鋳造法は「溶融金属を鋳型に流し込み、凝固させて形状を得る」という原理を共有しますが、設計自由度、性能、コスト、量産性の面で、それぞれ明確なトレードオフがあります。

金属鋳造とは?

金属鋳造とは、溶融金属を鋳型(モールド)内のキャビティへ注湯し、凝固させて所定の形状を得る製造プロセスです。冷却後に鋳物を型から取り出し、最終的な寸法・表面仕様を満たすために、通常は後処理を行います。

鋳造は、複雑形状、機能統合、ニアネット形状部品の製造に適しており、機械加工のような除去加工と比べて材料ロスを最小化できるケースが多いのが特徴です。

鋳造が広く使われる主な業界:

自動車:エンジンブロック、トランスミッションハウジング、構造部品

航空宇宙:タービンブレード、ブラケット、高性能構造部品

民生電子:精密筐体、ヒートシンク

産業機械:ポンプ、バルブ、大型構造鋳物

エネルギー:タービン部品、配管継手、構造サポート

鋳造工法選定の主要因

適切な鋳造工法の選定は、複数の要因が相互に関係します。

部品の複雑度:複雑形状や内部形状は、精密鋳造(ロストワックス)や高圧ダイカスト(HPDC)が有利な場合があります。

生産量:大量生産ではHPDCの金型投資が正当化されます。一方、砂型鋳造は試作・小ロットで柔軟性が高い手法です。

性能目標:強度、疲労寿命、熱伝導、耐食性など。

コスト目標と納期:初期金型費と量産単価、立上げリードタイムのバランス。

これらの変数を理解することで、製品目標に最も適した鋳造工法を合理的に選定できます。

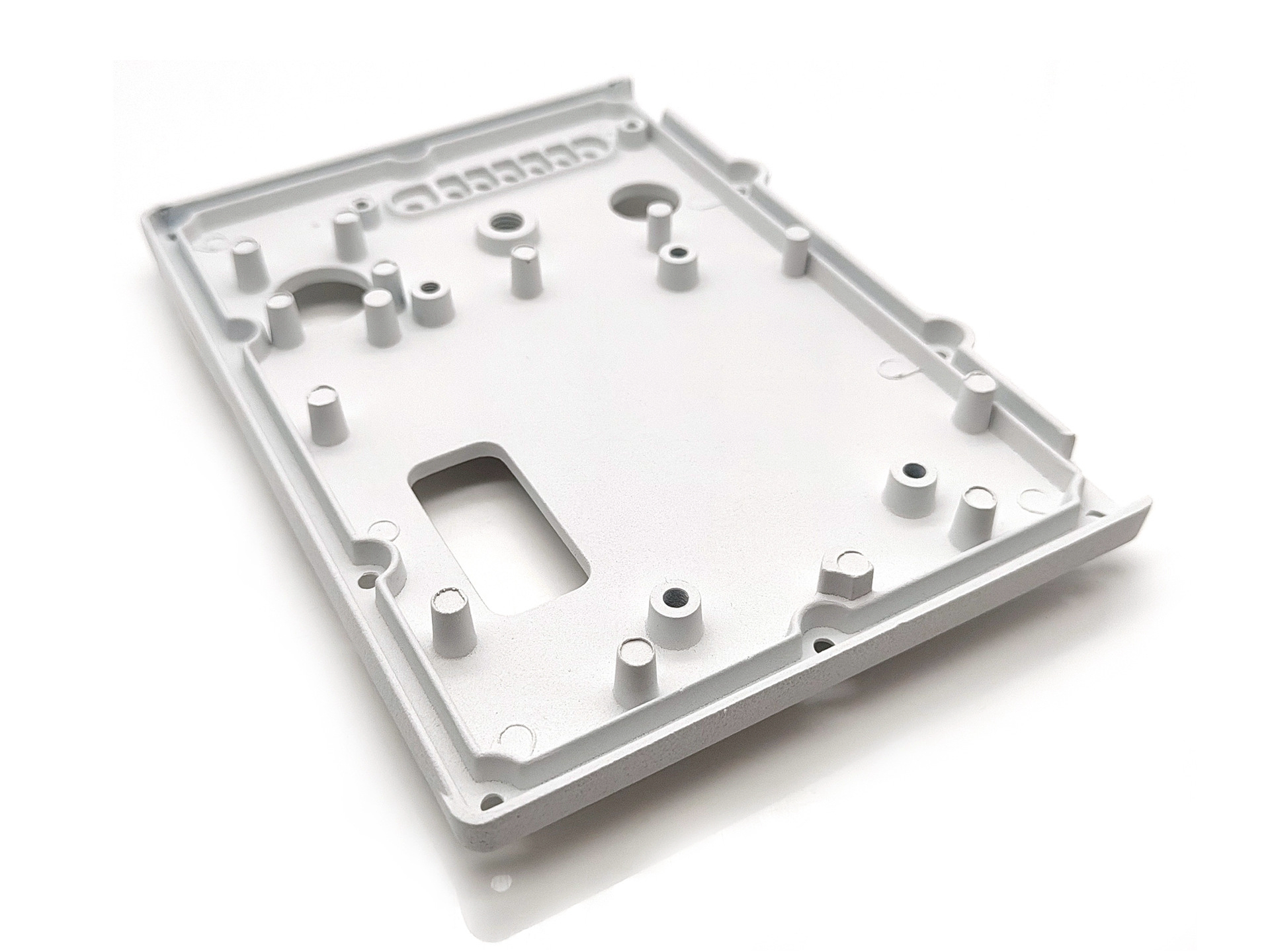

高圧ダイカスト(HPDC)

プロセス概要

高圧ダイカスト(HPDC)は、高精度部品を大量生産するための最も効率的で普及した鋳造工法の一つです。溶融金属を高硬度の鋼製金型キャビティへ高圧で射出し(一般に1,000〜20,000 psi)、高速で充填します。金属は短時間で凝固し、その後金型が開いて製品が取り出されます。

HPDCの主な特長:

高い生産性(1ショットあたり5〜15秒程度)

優れた寸法精度と再現性

良好な表面品質(後処理最小化)

薄肉・複雑形状に適する

HPDCで一般的な材料:

メリットと制約

メリット:

極めて高い生産効率で量産に最適

金型償却後の部品単価が低い

高級消費者向け製品にも対応できる表面品質

寸法精度が高く、後加工を削減できる

薄肉・軽量化設計に適する

制約:

金型費が高い(一般に$20,000〜$100,000+)

金型投資のため、高ボリューム案件向き

ガス巻き込み由来のポロシティが生じ得る(真空HPDC等で低減)

設備サイズ制約により超大型部品には不向き

代表用途

HPDCは、大量生産での寸法一貫性が求められる産業で幅広く使われます。

設計と生産量がHPDCの強みに合致する場合、スピード、コスト効率、品質の点で非常に優れた選択肢となります。

重力鋳造(永久鋳型鋳造)

プロセス概要

重力鋳造(永久鋳型鋳造)は、溶融金属を高圧射出ではなく重力で金属製の再使用可能な鋳型へ注湯する工法です。金属がゆっくりと充填され、凝固後に鋳物を取り出します。砂型鋳造のように使い捨てではなく、永久鋳型は交換までに数千個以上の生産が可能です。

重力鋳造は砂型鋳造よりも機械特性と表面品質が良好であり、HPDCの金型投資が過大となる中量産レンジで費用対効果が高い選択肢です。

一般的な材料:

メリットと制約

メリット:

HPDCより金型費が低い

砂型鋳造より寸法一貫性が高く、金型寿命が長い

組織が緻密で内部欠陥が少なく、機械特性が良好

中肉〜中程度の複雑度に適する

制約:

サイクルタイムがHPDCより長い

超薄肉や極めて複雑な形状には不向き

手注湯の場合、管理不足でばらつきが生じ得る

代表用途

重力鋳造は、中量産かつ機械特性を重視する部品で広く使われます。

照明部品、ヒートシンク

自動車のサスペンション部品、ブレーキハウジング

ポンプボディ、バルブハウジングなど流体部品

産業用モーターハウジング、機械部品

重力鋳造は、砂型鋳造の柔軟性とHPDCの生産性の間を埋める工法として、多くの産業用途で有効です。

砂型鋳造

プロセス概要

砂型鋳造は最も古く、かつ汎用性の高い鋳造工法の一つで、試作から量産まで大型・複雑部品に幅広く適用されます。

砂型鋳造では、目的形状のパターンを砂で造型し、パターンを抜いてキャビティを形成します。そこへ溶融金属を注湯して凝固させ、冷却後に砂型を壊して鋳物を取り出し、後処理を行います。

砂型は使い捨てであるため、低コストで柔軟な造型ができ、特に小ロットや大型鋳物で優位性があります。

代表的な材料:

アルミ合金

鉄・鋼系

銅合金

高温・腐食環境向け特殊合金

メリットと制約

メリット:

金型費が非常に低い(パターンが安価)

柔軟で、試作・小ロットに適する

大型部品(数百kg以上)にも対応可能

材料適用範囲が広い

制約:

サイクルタイムが長い(造型+冷却)

HPDCや重力鋳造と比べ表面品質・寸法精度が低い

1個あたりの労務比率が高い

重要公差部は後加工が必要になりやすい

代表用途

砂型鋳造は次の用途で今なお中核工法です。

建機・重機、産業機械部品

エネルギー部品:タービンハウジング、ポンプ、バルブ

試作・エンジニアリング検証部品

大型自動車・トラック部品

永久鋳型の投資が合理的でない一品物・小ロット

大型で低〜中程度の複雑形状部品では、砂型鋳造は柔軟性とコスト効率が非常に高い選択肢です。

精密鋳造(ロストワックス)

プロセス概要

精密鋳造(ロストワックス)は、高精度かつ良好な表面品質を実現できる精密鋳造法で、他工法では困難な複雑形状の製造に適します。

まずワックスで製品形状のパターンを作り、セラミックスラリーで被覆してシェル(殻型)を形成します。硬化後にワックスを溶かして排出し、中空のセラミックシェルを得ます。そこへ溶融金属を注湯し、凝固後にシェルを破砕して鋳物を取り出し、洗浄・仕上げを行います。

ニアネット形状が得られ、後加工を最小化できる点が特長です。

代表材料:

アルミ合金

ステンレス鋼

超合金(Ni基・Co基)

銅合金、貴金属

メリットと制約

メリット:

優れた表面品質(Ra 1.6〜3.2 μm程度まで可能)

高い寸法精度(厳しい公差に対応)

薄肉・複雑形状に強い

材料歩留まりが良い(材料ロスが少ない)

特殊材を含む広い材料適用性

制約:

HPDCに比べ部品単価が高い

工程が労務集約的

生産サイクルが長く、低〜中量産向き

殻型作成に熟練が必要

代表用途

精密鋳造は次の用途で最適解になりやすい工法です。

航空宇宙部品:タービンブレード、構造ブラケット

医療用インプラント、手術器具

高精度・高外観を要する産業部品

軍事・防衛部品

高品位表面が必要な民生電子部品

精度、複雑度、性能を最優先する部品では、精密鋳造が非常に有効です。

その他の特殊鋳造プロセス

ここまでに挙げた主要工法以外にも、特定用途で大きなメリットを持つ特殊鋳造法があります。性能目標の達成、組織品質の向上、精密形状の実現などに寄与します。

低圧鋳造(LPDC)

低圧鋳造(LPDC)は、溶融金属を低圧で下方から永久鋳型へ押し上げて充填する工法です。

ガス欠陥が少なく、緻密で健全性の高い鋳物が得られる

高強度が必要な構造部品に適する

アルミ合金・マグネ合金に適用されることが多い

用途:

自動車ホイール、サスペンション部品

航空宇宙構造部品

高性能産業製品

LPDCは機械特性と一貫性のバランスが良く、安全性が重要な用途に適しています。

遠心鋳造

遠心鋳造は、回転する鋳型へ溶融金属を注湯し、遠心力で金属を鋳型壁へ均一に分布させる工法です。

微細粒で高密度な組織が得られる

内部ポロシティが極めて少ない

回転対称部品に最適

用途:

配管・チューブ

ブッシュ、スリーブ、リング

高摩耗用途のベアリング・ライナー

遠心鋳造は、エネルギー、石油・ガス、重工業分野で高く評価されています。

真空ダイカスト

真空ダイカストは、HPDCの射出時に金型内部を真空引きして充填することで品質を向上させる手法です。

ガス巻き込みを低減し、強度と延性を改善

ポロシティを大幅に抑制し、疲労・耐圧部品に有効

薄肉・複雑形状の軽量合金部品で活用される

用途:

自動車構造部品(ショックタワー、サブフレーム等)

高い健全性が必要な航空宇宙部品

高級電子筐体・エンクロージャ

真空ダイカストは、ミッションクリティカル用途での品質保証のため、高度な検査と組み合わせて運用されることが多い工法です。

超合金鋳造(スーパーアロイ)

超合金部品のように、高温・高応力環境(航空機タービン、産業用ガスタービンなど)で使用されるコンポーネントを製造する場合、最適な機械特性と熱特性を得るために高度な鋳造技術が必要です。

以下の超合金鋳造技術は、結晶粒制御によりクリープ抵抗、疲労寿命、総合性能を向上させます。

微細な等軸粒組織を得る標準的な超合金精密鋳造

コスト効率が高く、非クリティカルなタービン・構造部品に適する

機械特性と製造性のバランスが良い

一方向凝固(DS)鋳造(Directional Solidification Casting):

凝固を制御し、主応力軸方向に結晶を配向させる

横方向の粒界を減らし、疲労・クリープ性能を改善

高温部(タービンブレード、ベーン、ノズルガイドベーン)で広く使用

単結晶(SX)鋳造(Single Crystal Casting):

粒界を完全に排除し、単結晶として成長させる

極限温度(>1000°C)でのクリープ抵抗・熱疲労寿命を最大化

先進航空エンジンや高性能ガスタービンのタービンブレードに不可欠

これらの工法は、特殊な鋳型設計、厳密な熱制御、独自のプロセスノウハウを要します。真空精密鋳造と高度検査(X線、CT、金属組織観察)を組み合わせることで、ミッションクリティカル部品の健全性を保証します。

用途:

航空機エンジンのタービンブレード・ベーン

産業用ガスタービンの高温部コンポーネント

ロケットエンジン部品

宇宙・防衛向けの遮熱部品、先進構造部材

超合金鋳造は、材料科学と鋳造工学が融合する精密鋳造技術の頂点であり、次世代の航空宇宙・エネルギーシステムを支える中核技術です。

.jpg)

.jpg)