アルミダイカスト部品はアルマイト処理できますか?

アルミダイカストとアルマイト(陽極酸化処理)の基礎理解

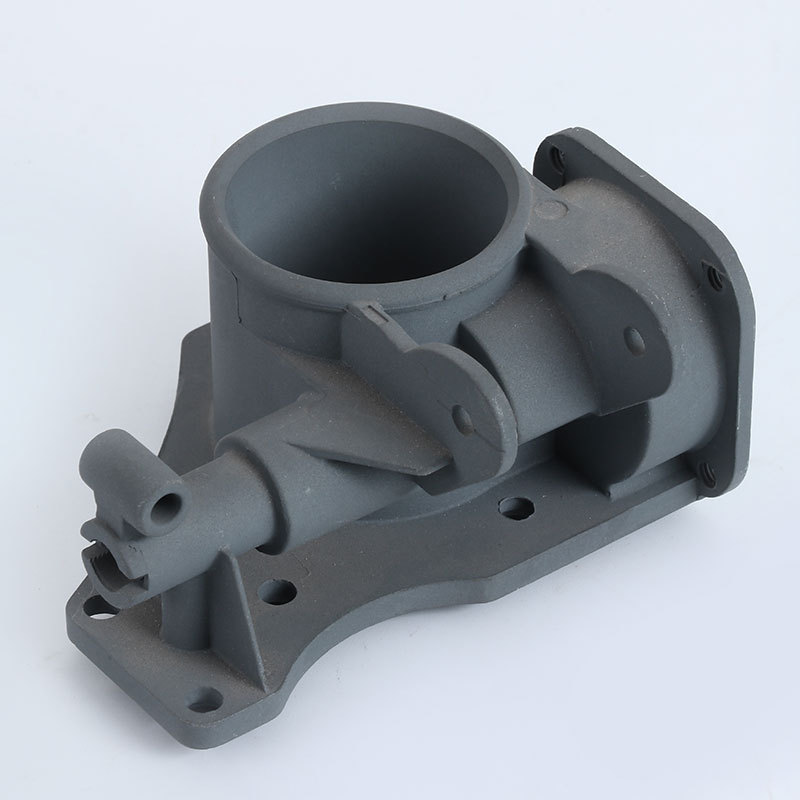

アルミダイカストは、薄肉構造を高い生産性で成形でき、かつ厳しい公差を実現できることから広く採用されています。アルミダイカストサービスのようなプロセスにより、押出や砂型鋳造などの他工法では同等の効率で実現しにくい複雑形状を可能にします。しかし、圧力ダイカストで成形されたアルミの微細組織は、展伸材(wrought alloys)とは本質的に異なります。高圧充填、急速冷却、そしてシリコンリッチな組成により、ポロシティ(気孔)や不均一相が生じやすく、これがアルマイト処理時の反応性に直接影響します。

アルマイト(陽極酸化処理)自体は、アルミニウムの表面を制御された酸化皮膜へと変換する電気化学プロセスです。得られる多孔質かつ結晶性の構造は、耐食性、表面硬度の向上、意匠性の向上をもたらします。しかし、押出材や切削材が比較的予測どおりにアルマイトできるのに対し、ダイカスト合金はシリコン含有量、巻き込みガス、鋳造欠陥の影響により、固有の課題を抱えます。

エンジニアとして「ダイカスト部品はアルマイトできますか?」と質問された場合、正しい答えは「可能です。—ただし、適切な条件下で、現実的な期待値と、事前の工学評価がある場合に限ります。」です。

アルミダイカストはアルマイトできますか?

合金に依存する実現性

すべてのダイカスト合金がアルマイトで同じ挙動を示すわけではありません。A380アルミダイカスト合金やA383/ADC12のような高シリコン合金は、シリコン粒子が酸化しにくく、光吸収が不均一になるため、暗くムラのある酸化皮膜になりやすい傾向があります。一方、ADC10のような低銅系合金は、特に外観の均一性を最優先しない機能目的(非装飾)アルマイトで良好に機能しやすいです。

ダイカストの構造的特性

ダイカスト部品には、微細ポロシティ、コールドシャット、フローマークが含まれることが多く、これらの欠陥はエッチングやアルマイト処理後により目立つ場合があります。切削により外観面が改善されても、表層直下のポロシティが酸化皮膜越しに“透けて”見えることがあります。均一な色調や高級外観が求められる用途では、これが重要な制約になります。

アルマイトを推奨できる場合/できない場合

構造補強、筐体、ブラケット、機能部品など、耐食性や誘電(絶縁)目的であれば、ダイカスト部品でも通常はアルマイトが可能です。しかし、削り出し材(ビレット切削)に近い外観を狙う高級電子機器筐体のような用途では、結果が予測しづらいことがあります。その場合、塗装、粉体塗装、またはマイクロアーク酸化(MAO)の方が一貫性を得やすいことがあります。

ダイカストアルミのアルマイトにおける工学的課題

ポロシティ起因の欠陥

ポロシティは、ピッティング、色ムラ、白点、封孔不良の不均一性につながります。化学エッチング中に孔が開き、新しい金属面や汚染物が露出して皮膜成長を乱すことがあります。切削後であっても、表層直下のポロシティが露出すると、暗点や光沢差を生む場合があります。

合金組成の影響

シリコン、銅、鉄の各相は金属間化合物を形成し、アルマイト浴中で異なる挙動を示します。例えば高銅合金は、アルマイト後でも耐食性能が低下しやすく、銅の濃化により酸化皮膜の均一性が弱まる場合があります。

寸法変化

酸化皮膜は内側・外側の双方に成長します。特に摺動嵌合や機能インターフェースなど厳しい公差が求められる部品では、膜厚による寸法変化を考慮する必要があります。さらに封孔工程で膨潤が生じることがあり、公差設計に織り込む必要があります。

Newayのダイカスト向けアルマイトに対するエンジニアリングアプローチ

金型・鋳造段階からの品質制御

Newayでは、アルマイト適性の確保は表面処理工程よりはるか前から始まります。金型設計では、ポロシティを最小化するためにゲート・ベントを最適化します。これにより、アルマイト適用後の色不均一や表面欠陥リスクを低減します。充填パターン、圧力プロファイル、溶湯温度を制御することで微細組織と表面密度を安定化し、より予測可能なアルマイト挙動につなげます。

鋳造・加工・仕上げの統合ワークフロー

NewayはCNC精密加工サービスを社内で提供しているため、平面度、粗さ、加工代(machining stock)を厳密に管理できます。アルマイトが必要な場合、安定した基準面を確保することで局所的な色ブレを抑えるうえで特に重要です。

当社の社内アルマイトチームは、専用のアルミダイカスト向けアルマイト処理サービスラインを用い、サンプルトライアルと工程調整を迅速に実施します。統合ワークフローによりサプライヤー間のばらつきを排除し、酸化皮膜の不均一化リスクを低減します。

開発初期のエンジニアリング評価

RFQレビュー時、当社は以下を評価します:

合金選定

肉厚分布

A面(外観要求面)の定義

機能要求か外観要求か(期待値)

公差スタックアップ

色の均一性要求

目標膜厚

多くの場合、量産に進む前に、同一合金・同一条件でのトライアルパネル試験を推奨します。

ダイカスト向けアルマイトの工程ウィンドウとパラメータ

前処理戦略

ダイカストアルミは、シリコン相の過エッチングを避けるため、カスタマイズされた前処理が必要です。強いアルカリ洗浄はシリコンノジュールを露出させ、外観ムラを引き起こす可能性があります。当社の工程では、緩和エッチング、独自のデスマット処理、制御された中和を組み合わせ、鋳肌を損なわずに表面を整えます。

アルマイト工程の制御

電解液組成、温度、電流密度は、皮膜の透明性と色調に強く影響します。高シリコンのダイカスト合金では、焼けや成長ムラを避けるため、低めの電流密度とより厳密な温度管理が必要になることが一般的です。

膜厚は機能要件に応じて最適化します。色調制御には薄膜、耐食性・耐摩耗性には厚膜が選定されます。

後処理と封孔

Newayでは、性能要件に応じて温水封孔やニッケル塩封孔を使い分けます。適切な封孔は塩水噴霧耐性を大幅に高め、取り扱い・組立時の汚染やシミを防ぎます。

外観・機能・コストのバランス

実現可能なアルマイト色

ナチュラルシルバー、ダークグレー、ブラックは一般に実現可能ですが、高シリコン合金では完全な均一性を保証できない場合があります。大面積の平面は視覚的ムラが出やすい一方、小型ブラケットや加工面は比較的一貫した結果が得られやすい傾向があります。

外観面(意匠面)における期待値管理

コンシューマーエレクトロニクスの高級外装筐体では、求められる均一性がダイカストアルミのアルマイト能力を超えることがあります。その場合、完全無欠な表面が必要な顧客には、粉体塗装や塗装といった代替案を提案することが一般的です。

これは、Huaweiのダイカスト筐体協業など、過去の高ボリューム電子筐体プロジェクトの経験とも一致します。

工法選定とコスト

アルマイトは一般的に塗装より高コストですが、耐摩耗性に優れます。一方、粉体塗装は均一性に優れるものの、金属感(メタリック外観)は限定的です。各工法は、コスト、スループット、表面品質のバランスで選定する必要があります。

用途シナリオとケースインサイト

コンシューマーエレクトロニクス/コンピューティングハードウェア

GPUフレームやコンピュータ周辺部品では、耐食性、軽量性能、外観のバランスが求められます。これらのプロジェクトでは、合金と表面要求に応じてアルマイトが成立する場合があります。例えば、完璧な色一致より機能的な耐食性が優先されるVolkswagenのアルミダイカストプロジェクトを含む複数の協業で、その有効性が示されています。

自動車・産業用途

これらの分野では、外観の完全な均一性よりも、耐食性と機械強度が重視されます。ブラケット、ハウジング、レバー、機械サポートにアルマイトを適用することで、耐久性と環境耐性を大きく向上できます。

エンドツーエンドの製造ソリューション

安定して予測可能な量産を求める顧客は、当社のワンストップ・ダイカストソリューションを選ぶことが多いです。ダイカスト、加工、アルマイト、試験、組立を統合することで、寸法ばらつきを最小化し、酸化皮膜の一貫性を最適化します。

設計者・購買エンジニア向け実務ガイド

図面・仕様の推奨事項

アルマイト成功確率を高めるために:

鋭利なエッジや深い止まり穴を避ける

電流集中を抑えるために一貫したR(フィレット)を使用する

現実的な外観グレード(コスメティッククラス)を指定する

色・膜厚・受入基準を明確に定義する

中程度のシリコン、低銅の合金を優先する

重要面はアルマイト前に加工することを検討する

サプライヤーとのコミュニケーション

サプライヤーに確認すべき事項:

推奨合金とダイカストプロセスは何か?

金型/鋳造段階でポロシティはどう管理しているか?

アルマイトのサンプルや色見本(ベンチマーク)はあるか?

提供可能な試験データ(塩水噴霧、硬度、密着性)は何か?

アルマイト後の寸法成長をどのように考慮しているか?

RFQ段階での明確なコミュニケーションは、外観要件と機能要件の両方を満たす確率を大幅に高めます。