アーク陽極酸化に適した基材:表面強化可能な金属

アークアルマイトの適用基材:表面強化に適した金属

アークアルマイトの概要

Newayのエンジニアとして、構造用途、熱対策、または電気絶縁を目的に、先進的なセラミック状コーティングを必要とするお客様と密に連携しています。アークアルマイト(マイクロアーク酸化:MAO、またはプラズマ電解酸化:PEO とも呼ばれます)は、軽量金属に対する表面強化技術の中でも、最も効果的な手法の一つです。ただし本プロセスは、金属—電解液界面でのプラズマ放電に依存するため、すべての金属が基材として適しているわけではありません。適切な合金を選定することが、皮膜性能、コスト効率、長期耐久性を左右します。

本記事では、アークアルマイトに最適な金属、特定の合金がより良好に反応する理由、そして基材選択が実際の製造環境で皮膜品質に与える影響を解説します。さらに、アルミダイカスト、亜鉛ダイカスト、銅ダイカストなどの上流工程もMAO挙動に影響するため、材料選定はより重要になります。

基材適合性に影響する主要因

電気伝導性と放電安定性

適度な導電性を持つ材料は安定したプラズマチャネルを形成し、均一なセラミック酸化皮膜を得やすくなります。例えばアルミ合金は予測可能な放電パターンを示す一方、純銅のように導電性が高すぎる金属はアークの立ち上がりを不安定化させます。

酸化皮膜の成長挙動

MAOは厚く硬いセラミック皮膜を形成します。合金が本来的に持つ酸化特性(緻密化速度、気孔分布、熱膨張特性)が最終品質を実質的に決定します。特にCNC加工や圧力ダイカストで製作される部品では、一貫した酸化成長が重要です。

熱伝導性と熱衝撃安定性

プラズマ放電は局所的に高温を生じます。熱伝導性が高い金属は熱を効率よく拡散でき、マイクロクラックのリスクを低減します。A380アルミやADC12のような高シリコン合金は熱伝導性が低くなりやすいため、より厳密な条件管理が必要です。

化学組成と合金元素

シリコン、銅、亜鉛などの元素は酸化挙動に影響します。これらの含有は、放電閾値、セラミック形態、皮膜硬さに作用します。

アークアルマイトに適した金属

アルミおよびアルミ合金

アルミはアークアルマイトに最も適した基材です。鋳造材・展伸材のいずれも良好な酸化形成と安定したマイクロアーク挙動を示します。そのため、アルミはコンシューマーエレクトロニクス、自動車、航空宇宙など幅広い分野で使用されています。

鋳造合金

AlSi10Mgなどの鋳造合金や高シリコン系は反応が異なります。高シリコン合金はより硬い一方で多孔質になりやすく、低シリコンの展伸材はより滑らかな構造を得やすい傾向があります。適合組成の一覧は、当社のアルミ合金データベースでご確認いただけます。

展伸合金

展伸アルミは、不純物が少なく熱安定性が高い傾向があるため、皮膜の均一性に優れるケースが多いです。

マグネシウムおよびマグネシウム合金

マグネシウムはMAOに非常に適した材料です。軽量特性と酸化応答性の良さにより、比強度が重要な用途で有効です。マグネシウムへのMAO皮膜は、耐摩耗性と耐食性を大きく向上させます。

チタンおよびチタン合金

チタン合金もMAOにより生体適合性と表面硬さを向上できます。アルミ・マグネシウムよりニッチですが、航空宇宙ブラケット、医療インプラント、絶縁部品などで一般的です。

亜鉛・銅合金(選択的に可能)

亜鉛・銅合金は一般的ではありませんが、条件を管理すれば処理可能な場合があります。亜鉛合金は表面溶融を避けるため低エネルギーのプラズマモードが必要です。銅系は高導電性ゆえに課題がありますが、特定組成では電解液を調整して表面改質が可能です。

アルミ合金のMAOにおける利点と挙動

高シリコン鋳造合金

A380やADC12は、シリコン含有によりプラズマ活動が強くなりやすい傾向があります。これらは精密な電圧制御が必要ですが、機械筐体に適した非常に硬いセラミック層を形成できます。

低シリコンまたは展伸アルミ

これらはより滑らかで均一な皮膜を得やすく、装飾MAOや厳しい公差管理が必要な製品で好まれます。

構造・熱対策筐体に推奨

多くの航空宇宙・電子機器筐体は、亜鉛ダイカストや銅ダイカストで作られた部品(あるいはそれらの工程で統合される部材)を含みつつ、MAOで仕上げられるケースがあります。

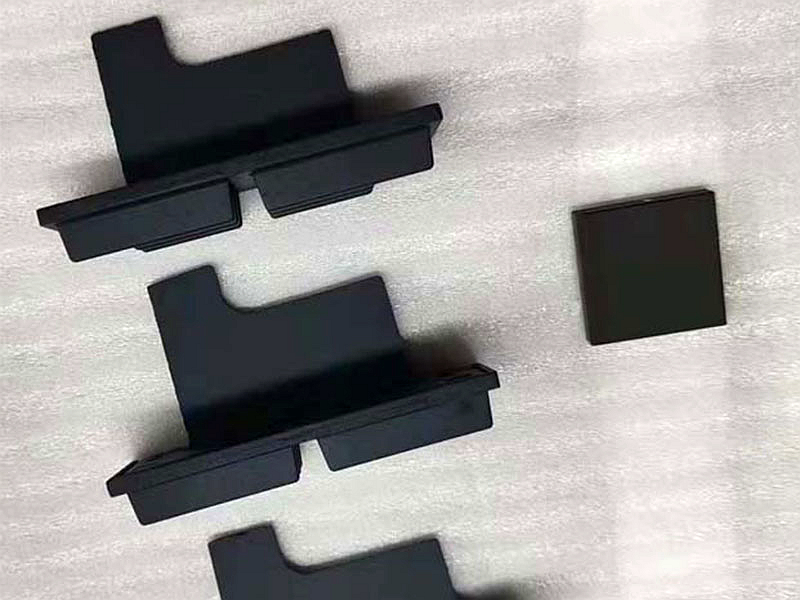

MAOは、優れた耐摩耗性と意匠性から、コンシューマーエレクトロニクス筐体のようなケースにも広く用いられています。

ダイカスト → 加工 → MAO の統合ワークフロー

当社の統合ワークフローは、ラピッドプロトタイピングから量産までを含み、鋳造アルミ基材をプラズマ放電に適した状態へ最適化することで、皮膜の一貫性と歩留まりを向上させます。

マグネシウム合金のMAO性能

軽量構造としての利点

マグネシウムは、強い軽量化要求がある産業で際立ちます。MAOは軽量でありながら非常に耐久性の高いセラミック層を形成できます。

産業上の関連性

自動車・航空宇宙分野では、マグネシウム筐体やカバーが、耐熱性と疲労性能の向上のためにMAOの恩恵を受けます。

熱リスク

マグネシウム合金は強い放電条件下で過熱しやすい場合があります。局所溶融を防ぐには、温度管理と電解液設計が不可欠です。

チタン合金の用途

生体適合性と硬さ

チタンのMAOは、多孔質セラミック層を形成し、インプラント、表面接合、構造補強に適します。

航空宇宙用途

チタンMAOは、強度と絶縁が必要な絶縁ブラケット、コネクタ、取り付け金具で使用されます。

電気絶縁のメリット

チタンはMAOにより耐電圧特性が大きく改善し、特殊電子モジュールに適します。

アークアルマイトに不適な金属

高銅合金

導電性が高すぎるため、銅合金はアーク放電を不安定化させます。

高亜鉛合金

一部の亜鉛合金は条件管理下で可能ですが、高亜鉛組成は過度な発熱や表面欠陥を生じやすい傾向があります。

低融点金属

スズ、鉛などは、安定したアークが形成される前に溶融してしまいます。

鋼・鉄系合金

鋼はMAOに不適合であり、代替としてセラミックコーティングやPVDなどを選択する必要があります。

基材選択が皮膜性能を決定する仕組み

耐食性

安定した酸化層を形成できる材料は、長期耐食性に優れます。

耐摩耗性と硬さ

アルミおよびマグネシウム基材は、MAOにより非常に硬いセラミック表面を得られます。

電気絶縁性

MAOは適合基材の耐電圧(絶縁)性能を大幅に向上させ、特に電子機器筐体で有効です。

プロセス安定性とコスト

予測可能な放電パターンを示す基材は、不良率を低減し、コーティングコストを抑えます。さらに、ダイカスト向けアルマイトと組み合わせることで、ハイブリッド皮膜戦略により性能を高めつつ、コスト効率を維持できます。

産業別の材料適用例

航空宇宙

MAOは、耐摩耗性と熱性能を必要とする筐体、ブラケット、ヒートシールドなどの航空宇宙部品で広く使用されます。

自動車

EVバッテリー筐体や駆動系部品では、MAOが耐久性を強化します。高圧鋳造部品は、自動車向け鋳造ソリューションを通じて開発され、MAO処理されることがよくあります。

コンシューマーエレクトロニクス

コンシューマーエレクトロニクス筐体のような薄肉筐体は、意匠・機能の両面でセラミック皮膜の恩恵を受けます。

産業用途

産業用筐体では、絶縁性、耐食性、寿命向上のためにMAOが採用されます。

MAOに適した材料の選定

用途要件

高温環境ではシリコン含有アルミが有利な場合があり、構造部品では展伸合金が必要になるケースもあります。

鋳造・加工との統合

上流工程と相性のよい材料を選定すると、コーティング結果が向上します。Newayのワンストップ・ダイカストサービスのように、一つのプラットフォームで製造を統合すると品質管理も容易になります。

コスト最適化の代替案

用途によっては、性能を維持したままチタンからアルミへ置き換えられる場合があります。また、コスト効率のために展伸材ではなく鋳造アルミを選択することもあります。

サプライヤー連携

製造パートナーと緊密に連携することで、DFM/DFAA(設計最適化)と基材選定が改善され、MAOの歩留まりと性能が向上します。

まとめ

アークアルマイトは優れたセラミック皮膜を提供しますが、その成功は基材選定に大きく依存します。アルミ合金とマグネシウム合金が最も信頼性の高い選択肢であり、チタンは特定用途で有効です。一方、亜鉛・銅合金は慎重な条件最適化が必要です。各合金の冶金的挙動を理解し、鋳造・加工・表面処理を最適に組み合わせることで、安定した性能とコスト効率を両立できます。