アーク陽極酸化の利点:性能・耐久性・デザイン価値

アークアルマイトのコア価値

Newayのエンジニアとして、私は熱サイクル、機械的応力、腐食性雰囲気、電気的曝露など、過酷条件下で性能を発揮しなければならない部品を日々扱っています。アークアルマイト(マイクロアーク酸化:MAO)は、これらの部品を強化するために用いられる、最も汎用性の高いセラミック変換型コーティング技術の一つとして定着しています。従来のアルマイトとは異なり、MAOはプラズマ放電を利用して、緻密で耐摩耗性が高く、電気絶縁性を備えたセラミック酸化皮膜を形成します。

航空宇宙からコンシューマーエレクトロニクスまで、幅広い産業分野でアークアルマイトは部品信頼性を高め、寿命を延ばし、独自のデザイン価値を付加する戦略的な表面工学手法へと発展してきました。さらに、アルミダイカストやCNC加工などの上流製造プロセスと組み合わせることで、性能・コスト効率・量産再現性の観点からコーティングを最適化できます。

構造性能における優位性

ナノセラミック層の形成

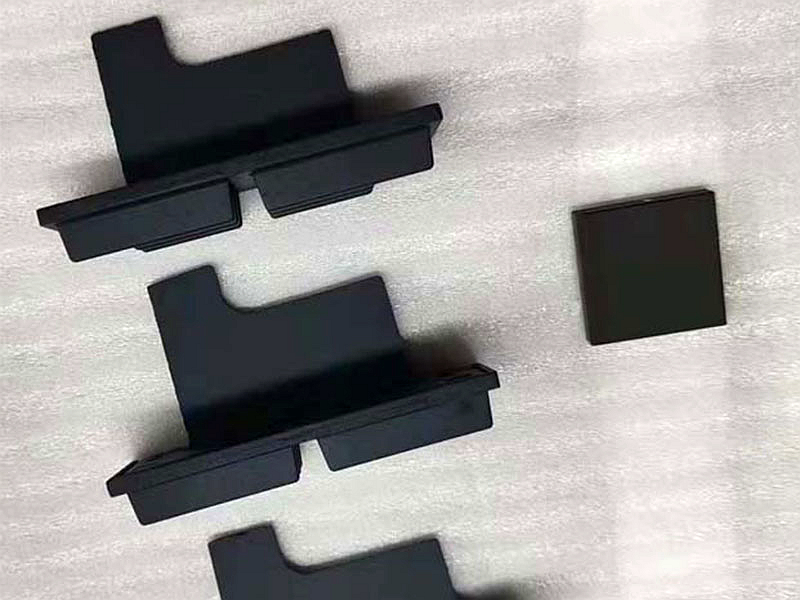

アークアルマイトは、主にコランダム系およびムライト系の酸化物からなるセラミック層を形成します。これらの相は、緻密な外側バリア層と、より靭性が高く延性のある遷移層からなる二層構造を作ります。この層状構造により、亜鉛ダイカストや銅ダイカストで製作された部品も、過酷な機械環境に耐えやすくなります。

高硬度と耐摩耗性

MAO皮膜は、従来のアルマイトを大きく上回る硬度を示すことが多く、摺動摩耗や粒子摩耗が発生しやすい環境では、機能寿命を大幅に延長します。

耐食性と化学的安定性

アークアルマイトの最も価値ある特長の一つが耐食性です。セラミック層は酸化、塩水噴霧、薬品曝露に強く、構造筐体、EVバッテリーカバー、屋外グレード部品などにおいて重要な保護機能を発揮します。

熱安定性と耐熱衝撃性

MAOは高温曝露に耐えるため、恒常的に熱負荷を受ける製品に適しています。A380やADC12などのアルミ合金は、この追加保護によってエンジンルーム、電磁シールド、熱筐体用途での性能が向上します。

電気絶縁性と耐電圧(誘電)強度

セラミック皮膜により耐電圧(誘電)強度が大幅に向上します。電子筐体の設計者にとっては、壁厚を薄くして軽量化する設計余地が広がります。MAOがコンシューマー電子機器の筐体に採用される大きな理由の一つです。

長期耐久性とライフサイクル価値

部品寿命の延長

アークアルマイトのセラミック酸化層は、摩耗・腐食・熱劣化といった主要な劣化要因から部品を保護します。これによりサービスライフが直接延び、交換サイクルが短縮されます。

メンテナンス負荷の低減

産業機器メーカーは、突発的なサービス停止の削減メリットを得られます。航空宇宙ブラケット、自動車パワートレイン部品、機械筐体など、安定したセラミック皮膜は総所有コスト(TCO)を低減します。

過酷環境での性能安定性

海洋、化学、高温環境に曝される部品は、構造健全性をより長く維持しやすくなります。そのため、変動の大きい飛行条件下でも安定性能が求められる航空宇宙部品の仕上げ方法としても有効です。

摩耗起因の劣化に対する抵抗

連続摺動、繰り返し摩擦、粉塵粒子への曝露は、無処理金属表面を徐々に劣化させます。MAOの結晶構造はこの損傷進行を大幅に遅らせます。

デザイン価値と意匠面での利点

独特なマイクロテクスチャと触感

アークアルマイトは自然な微細テクスチャを持つセラミック表面を形成し、プレミアムな触感を与えます。デザイナーはこの特性を高級コンシューマー製品の差別化要素として活用します。

色の安定性と装飾表現

MAOは主に機能性目的ですが、合金によっては装飾仕上げにも対応できます。耐久性を維持しながら視覚的カスタマイズを実現できます。

コンシューマー/産業製品における高級感

ノートPC筐体、スマートデバイスハウジング、携帯型産業ツールなど、MAOは耐久性と品質感(見た目の格)を同時に引き上げます。

機能+意匠の統合

放熱構造では、MAOが放射率(エミッシビティ)を高めつつ外観価値も向上させることがあります。この二重メリットは、熱筐体、EVモジュール、蓄電システム筐体などで魅力的です。

従来アルマイトとの比較優位

より厚く、より硬い皮膜

従来アルマイトは一般に薄い酸化皮膜となります。アークアルマイトは大幅に厚いセラミック層を形成でき、耐荷重・耐摩耗が求められる環境に適します。

優れた摩耗寿命と機械的強度

工具接触面、摺動界面、研磨性粉塵を伴う工程などでは、MAOの優れた耐摩耗寿命が大きなメリットになります。

高温用途への適合性

MAOのセラミック層は、従来アルマイトでは耐えられない高温域でも軟化や酸化劣化に強い特性を示します。

機能用途+装飾用途の両立

MAOは機能性コーティング性能と意匠性のギャップを埋め、従来アルマイトでは得にくい利点を提供します。

基材別の性能特性

アルミ合金の挙動

アルミは最も適合性の高い基材です。アルミ合金の各系統はMAOに対して異なる応答を示します。AlSi10Mgのような高シリコンダイカスト材は高耐摩耗層を形成しやすく、一方で展伸材はより滑らかな表面になりやすい傾向があります。

マグネシウム合金の挙動

マグネシウム部品は耐摩耗性と耐食性が劇的に向上します。軽量化が最重要となる設計では、MAOは耐久性を補強する重要技術になります。

チタン合金の挙動

チタンはMAO処理により生体適合性と高強度の表面特性が得られ、特殊ブラケット、医療部品、高絶縁部品などに適します。

亜鉛・銅合金の挙動

一般的ではありませんが、亜鉛合金は最適化条件下でMAO適用が可能です。これらの材料ではプラズマ挙動がより敏感で、電気条件のチューニングが必要になります。

製造フローとの適合性

ダイカスト工程との統合

アークアルマイトは高圧鋳造アルミ部品との相性が特に良好です。ダイカスト向けアルマイトと組み合わせることで、性能とコストの両面を考慮したハイブリッド仕上げ戦略を構築できます。

CNC加工との適合性

CNCで仕上げた部品はMAOの均一性が高まりやすい傾向があります。制御された表面粗さにより、局所的なマイクロアークホットスポットが減り、皮膜密度が向上します。

試作・量産開発との整合

初期開発では、ラピッドプロトタイピングにより、量産金型へ投資する前に正確なトライアル部品を準備でき、MAO評価を加速します。

後処理による性能強化

MAO後に封孔や機械的な仕上げを行うことで、耐食性と表面の安定性をさらに高められます。

産業別の適用価値

航空宇宙

アークアルマイトの耐久性、耐電圧(誘電)強度、耐熱性は、極端な飛行環境に曝される構造筐体、ブラケット、モジュールに有効です。

自動車

EVバッテリー筐体、パワートレインハウジング、安全重要構造などでは、性能目標達成のためにMAOが活用されます。自動車向け鋳造ソリューションは、鋳造技術とMAOを組み合わせることで、堅牢で長寿命な部品を実現できることを示しています。

コンシューマーエレクトロニクス

コンシューマー電子機器の筐体プロジェクトで開発される高級筐体では、MAOにより優れた耐擦傷性とプレミアム外観を両立できます。

産業機器

ヘビーデューティ環境では、MAO皮膜が精密筐体、バルブ、構造部品に対して絶縁性と耐摩耗性能を付与します。

設計最適化と費用対効果

DFAA(アークアルマイト向け設計)

R形状、肉厚、放電敏感領域を最適化することで皮膜の均一性が向上し、スクラップ率を低減できます。

材料選定の影響

適切な合金選定は消費電力を抑え、皮膜の安定性を高めます。ワンストップ・ダイカストサービスのような統合体制では、材料選定を生産計画全体に組み込み最適化できます。

ライフサイクルコストの低減

MAOは従来アルマイトより高価な場合がありますが、耐久性が高いため、保守、故障、交換を減らし長期コストを下げます。

統合製造との相乗効果

Newayの垂直統合モデルのように、鋳造・加工・コーティングを一体で提供できるプロジェクトは、均一性が向上し、サイクルタイム短縮にもつながります。

アークアルマイトのサステナビリティ価値

保守・交換の削減

製品寿命が延びることで、部品の生産・輸送・リサイクル頻度が下がります。

軽量設計を支援

MAOは耐久性を維持しながら、より薄く軽い金属構造を可能にし、輸送機器や電子機器のエネルギー効率向上に貢献します。

環境配慮型の表面工学

他のセラミックコーティングと比較して、MAOは環境負荷の低い電解液を用い、有害排出を抑えられる利点があります。

まとめ:エンジニア向け要点

アークアルマイトは、機械的耐久性、耐食性、熱安定性、電気絶縁性、そして視覚的な魅力という稀有な組み合わせを提供します。次世代部品を設計するエンジニアにとって、MAOは特に、統合製造フローの一部としてアークアルマイトサービスを活用することで、性能面とコスト面のメリットを最大化できます。航空宇宙筐体からコンシューマー製品まで、MAOは信頼性向上、寿命延長、意匠性の強化を継続的に支援しています。