工具・金型材料の選び方とは?

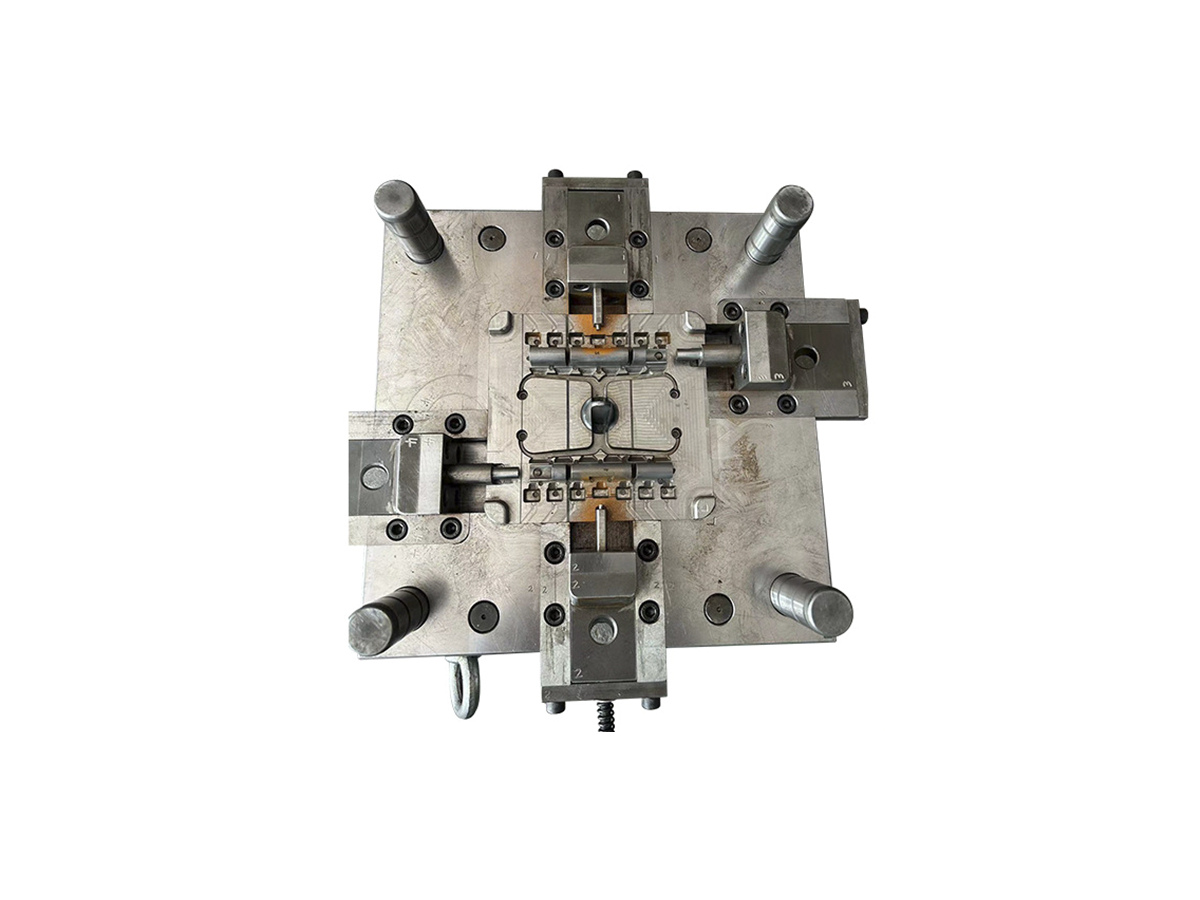

金型(ツーリング)は、あらゆる精密鋳造・成形工程の基盤です。大量生産のダイカスト部品から少量試作まで、金型材料(工具鋼・特殊材)の選定は、製品品質、金型寿命、サイクルタイム、コスト効率に直接影響します。Newayでは、お客様の生産数量、鋳造材料、性能目標に合わせて最適化した金型製作(Tool & Die Making)サービスを提供しています。

金型(ツーリング)は、あらゆる精密鋳造・成形工程の基盤です。大量生産のダイカスト部品から少量試作まで、金型材料(工具鋼・特殊材)の選定は、製品品質、金型寿命、サイクルタイム、コスト効率に直接影響します。Newayでは、お客様の生産数量、鋳造材料、性能目標に合わせて最適化した金型製作(Tool & Die Making)サービスを提供しています。

本ガイドでは、工具鋼および特殊金型材料の選定に影響する重要要素(熱安定性、耐摩耗性、靭性、被削性、実運用での寿命)を体系的に解説します。

金型材料の選定が重要な理由

金型材料は、運用期間中に機械的応力、高温、化学的作用(溶湯や酸化環境など)に耐える必要があります。材料選定を誤ると、割れ(クラック)、過度な摩耗、寸法不安定、鋳造品の表面品質低下につながります。適切な材料を選ぶことで、次を実現できます:

厳しい公差部品の寸法安定性

金型寿命の延長(高圧アルミダイカストで100,000ショット以上)

手直し・停止時間の削減、部品単価の低減

生産性と再現性の向上

金型材料に求められる主要性能

耐熱疲労性

ダイカストでは、溶融アルミ(約660℃)、亜鉛(約420℃)、銅(約1085℃)が繰り返し鋼製金型へ射出されます。金型は、ヒートチェック、熱衝撃、酸化に耐える必要があります。例えば、高性能金型はアルミで100,000回以上の射出サイクル、黄銅/青銅では少なくとも10,000回のサイクルで構造健全性を維持することが求められます。

耐摩耗性と硬さ

工具鋼は、アルミダイカスト用で(熱処理後)ロックウェル硬さ44~52 HRC、冷間プレス金型では最大60 HRC程度が求められます。これにより、浸食摩耗、キャビテーション、溶湯流動による侵食に対する耐久性が確保されます。

耐衝撃靭性

靭性は、熱サイクルと機械的衝撃による欠け(チッピング)や割れを防ぎます。インサートでは、特に複雑形状の金型において、シャルピーVノッチ衝撃値20 J以上が望ましい場合があります。

被削性と研磨性(鏡面性)

高精度キャビティは、CNC加工と研磨により、厳しい公差(±0.01 mm)と高い表面品位(意匠部品でRa < 0.4 µm)を満たす必要があります。被削性の高い材料は、金型製作リードタイムの短縮と表面品質の安定化に寄与します。

寸法安定性

熱処理後の歪みが小さい材料は、複雑キャビティの精度維持に不可欠です。高精度金型では、焼入れ後の体積収縮0.3%未満が許容目安となることがあります。

代表的な金型材料の概要

Newayでは、生産量、鋳造合金、運用条件に応じて選べる幅広い金型材料を用意しています。

H13 工具鋼

H13は、強度・靭性・耐熱性のバランスに優れた熱間工具鋼で、アルミ・亜鉛ダイカスト金型の業界標準です。

P20 工具鋼

プリハードン:28~32 HRC

被削性・研磨性に優れる

用途:試作金型、ウレタン注型、短寿命ツール

使用温度:400℃未満

P20は、中硬度の金型や射出成形で、最高硬さや高い耐熱性が必須でない場合にコスト効率の高い選択肢です。

D2 工具鋼

熱処理硬さ:58~62 HRC

高クロム(約12%)で耐摩耗性が高い

耐熱疲労・靭性は低い

用途:冷間加工金型、抜き型、薄板トリムダイ

D2は高摩耗用途に最適ですが、高温で熱サイクルを受ける鋳造金型には不向きです。

A2 工具鋼

熱処理硬さ:56~60 HRC

寸法安定性と被削性が良好

耐衝撃性は中程度

用途:汎用ダイ、成形ツール、インサート

A2は、低温域用途で「耐摩耗性」と「靭性」のバランスを取りやすい材料です。

ベリリウム銅(BeCu)

硬さ:35~45 HRC

熱伝導率:最大110 W/m·K

研磨性と耐食性に優れる

用途:コアピン、スライド、インサート(射出成形/亜鉛鋳造など)

BeCuは、冷却効率(放熱)が重要な部位や、意匠面の仕上げ品質が要求される部位に適した材料です。

S7 工具鋼

熱処理硬さ:54~56 HRC

耐衝撃性が非常に高い

脆さを抑えた靭性

用途:トリムダイ、プレス工具、衝撃負荷の大きい金型

S7は、熱サイクルよりも繰り返し衝撃・機械ショックが支配的なツーリングに使われます。

超硬合金(タングステンカーバイド)

硬さ:>80 HRC

高い圧縮強度と耐摩耗性

靭性が低く、衝撃に脆い

用途:高摩耗インサート、トリムダイ、長寿命せん断ツール

超硬は、極めて高い摩耗環境や、長寿命が求められるトリミング工程に適します。

インコネル718

ニッケル基超合金

引張強さ:最大1240 MPa(700℃)

耐クリープ性・耐酸化性が非常に高い

用途:銅合金ダイカスト、熱負荷の高いコアインサート

インコネルは、従来の工具鋼が早期に損耗しやすい高温の銅/黄銅用途や、熱負荷の高いインサートに有効です。

適切な金型材料の選び方

金型/モールド設計における材料選定は、次の条件を軸に整理できます:

条件 | 推奨材料 |

|---|---|

鋳造金属:アルミ/亜鉛 | H13 または P20(少量生産) |

鋳造金属:銅/黄銅 | インコネル718、BeCuインサート |

金型寿命:<100,000ショット | P20、A2、S7 |

金型寿命:>500,000ショット | H13、超硬、インコネル |

表面仕上げが重要 | BeCu、P20 |

高精度公差+研磨性 | BeCu、A2 |

予算制約のある試作 | P20 またはプリハードン鋼 |

Newayのエンジニアリングチームは、サイクル温度、熱膨張、部品形状、想定寿命を分析し、最適な金型材料の選定/推奨を行います。

Newayの一貫ツーリング&生産体制

Newayは、構想から量産までの包括的な金型ソリューションを提供します:

少量生産から量産まで、信頼性・精度・コスト管理を重視したツーリングシステムで対応します。

結論

適切な金型材料の選定は、製造の成功、効率、長寿命化の鍵です。鋳造合金、サイクル温度、要求寿命、部品形状に合わせて材料を整合させることで、生産リスクとコストを大幅に低減できます。工具鋼と金型製作に関する深い知見を持つNewayは、設計から量産までの一貫製造を効率化します。

金型ソリューションの技術相談またはお見積りは、Newayまでお気軽にお問い合わせください。